Innovationen im Bereich von Leiterplatten sind von entscheidender Bedeutung, um dem stetigen Technologiefortschritt Folge zu leisten. Ein geeigneter Ansatz ist thermoplastisch geschäumtes Substratmaterial.

Ziel des Projekts war es, ein rein thermoplastisches und kontinuierlich (im Inline-Verfahren) mit Kupfer kaschiertes Substratmaterial auf Basis eines geschäumten Hochtemperatur-Thermoplasten zu entwickeln, das in blei-freien Lötprozessen prozessfähig verarbeitbar ist. Auf Basis eines geschäumten Polyetherimids (PEI) wurde ein neuartiges Leiterplatten-Substratmaterial entwickelt, das Vorteile wie 3D-Verformbarkeit, Recycelbarkeit, keine Flammschutzmittel (inhärent flammwidrig, halogenfrei), kontinuierliche Herstellbarkeit (Extrusion), geringe Dichte, gute Hochfrequenzeigenschaften und kostengünstige Starr-Flex-Strukturen gegenüber Standard-Leiterplatten wie z. B. FR4 bietet.

rechts: Anlage zur kontinuierlichen Kaschierung mit Kupferfolien (braune Rollen) und thermoplastischen Kleberfolien (weiße Rollen) (Quelle: Universität Bayreuth, Lehrstuhl für Polymere Werkstoffe)

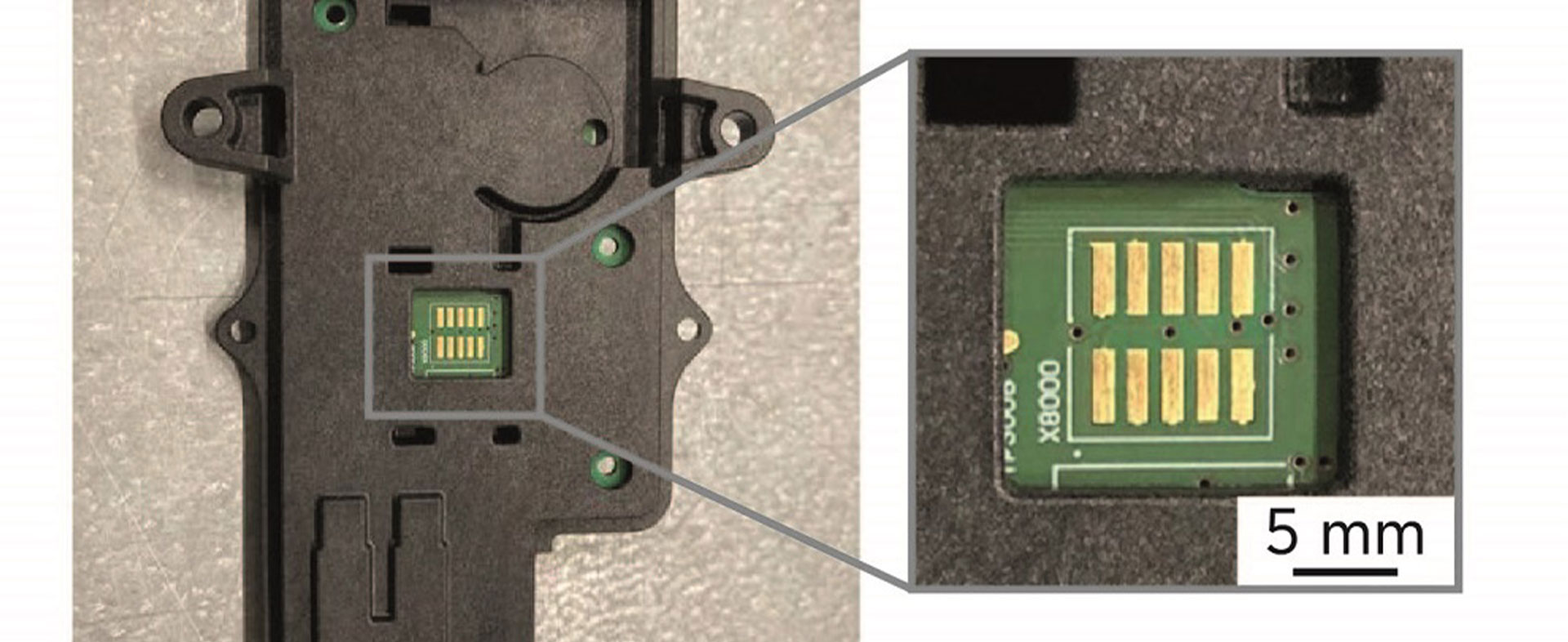

Es wurde ein kostengünstiges Inline-Kaschierverfahren entwickelt. Dadurch wird ermöglicht, dass direkt nach der Schaumsubstratherstellung mittels Extrusion dem Substrat kontinuierlich Kleber- und Kupferfolie vor dem Kaschierprozess in einem Herstellschritt zugeführt werden. Resultat ist ein beidseitig mit Kupferfolie beschichtetes Leiterplattenbasismaterial. Die thermische Umformung geschäumter PEI-Platinen ermöglicht kostengünstige und platzsparende Aufbaukonzepte (optimierte Bauraumnutzung) für elektronische Baugruppen. Weiterhin wurden erstmals Multilayer mit dünnen Schaumsubstratkernen hergestellt.

Anhand verschiedener Demonstratoren wur-den die Funktionen der elektronischen Baugruppen im Hinblick auf die Unterhaltungselektronik erfolgreich untersucht. Im Rahmen dieses Projekts ist es gelungen, ein rein thermoplastisches Substratmaterial zu entwikkeln, das keine Flammschutzmittel, Epoxidharze oder Glasfasergewebe enthält und somit vollständig werkstofflich recyclebar ist.