Das Forschungsprojekt untersucht die Möglichkeiten, die Qualität von stranggegossenem Material durch einen optimierten Aufbau von Kokille und Kühler zu verbessern.

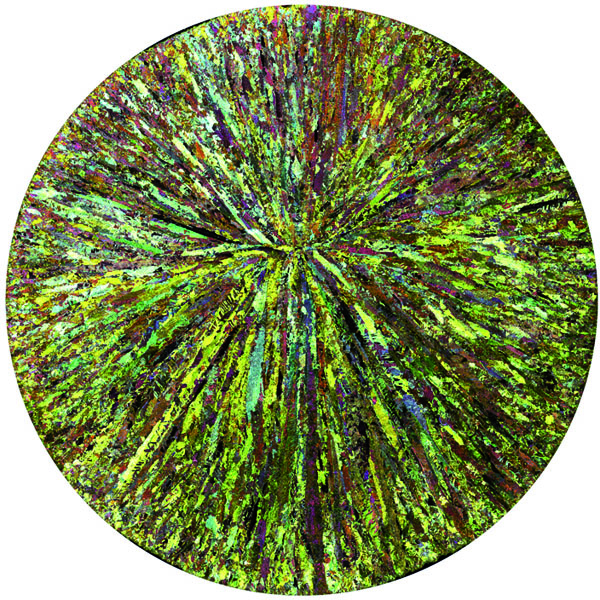

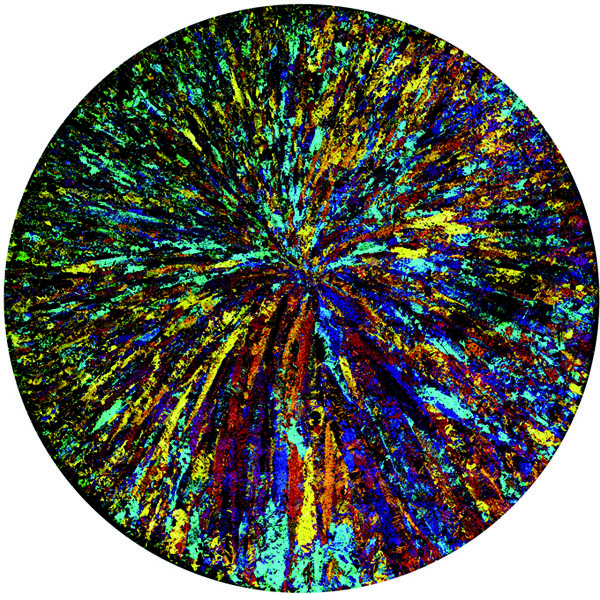

Durch die Schwindung der Schmelze während der Erstarrung entsteht ein Luftspalt zwischen der Kokille und dem Gussstrang, der die Wärmeabfuhr behindert. Bei horizontalen Stranggießanlagen bildet sich dieser Luftspalt schwerkraftbedingt vor allem an der Oberseite zwischen Strang und Kokille aus. Als Resultat stellt sich ein über dem Querschnitt unsymmetrisches Gefüge ein. Die thermische Mitte, in der die Erstarrungsfronten aufeinandertreffen, liegt im Gussprodukt deutlich außermittig nach oben verschoben. Dieser Symmetriefehler kann in der anschließenden umformenden Weiterverarbeitung (z. B. Strangpressen oder Ziehen) zu Schwierigkeiten führen.

Durch eine gezielte Steuerung der abgeführten Wärmemenge aus der Kokille soll der Einfluss der Schwerkraft kompensiert und so ein gleichmäßigeres Gefüge geschaffen werden. Um dieses Ziel zu erreichen, wurden die Möglichkeiten einer Wärmekopplung durch eine Flüssigmetallschicht zwischen Kokille und Kühler weiterentwickelt sowie das Kokille-Kühler-System konstruktiv verändert.

In verschiedenen Versuchen wurden die aktiven Kühlzonen an der Kokille für ein rundes und ein rechteckiges Gießformat variiert. Als Ursache für die außermittige Lage der thermischen Mitte wurde ein verfrühter Erstarrungsbeginn an der Unterseite der Kokille im Vergleich zur Oberseite ermittelt. Durch eine konstruktive Verzögerung des Erstarrungsbeginns kann die Lage der thermischen Mitte in die geometrische Mitte des Produktes verschoben werden. Dabei ergeben sich jedoch negative Auswirkungen auf die Korngrößenverteilung über dem Querschnitt. Diese können durch eine Anpassung des Wärmeüberganges zwischen Kokille und Kühler behoben werden.