Ziel des Forschungsvorhabens war es, die kondensatanfälligen Materialien in Abgasschalldämpfern von Öl- und Gasheizungen durch Abfälle aus der PTFE (Polytetrafluorethylen)-Produktion zu ersetzen, um Nachhaltigkeit in mehrfacher Hinsicht zu erreichen.

Verbunden mit den niedrigen Abgastemperaturen energieeffizienter Öl- oder Gasheizungen steigen die Kondensatmengen erheblich an. Die meisten Abgasschalldämpfer werden mit porösen Absorbern, z. B. Mineralfasern, gefüllt, akustisch wirksame offenzellige Strukturen, in die das Kondensat eindringen kann. Die Folgen sind die Zersetzung des Absorbers, der Verlust der schallabsorbierenden Eigenschaften und die Entsorgung als Sondermüll.

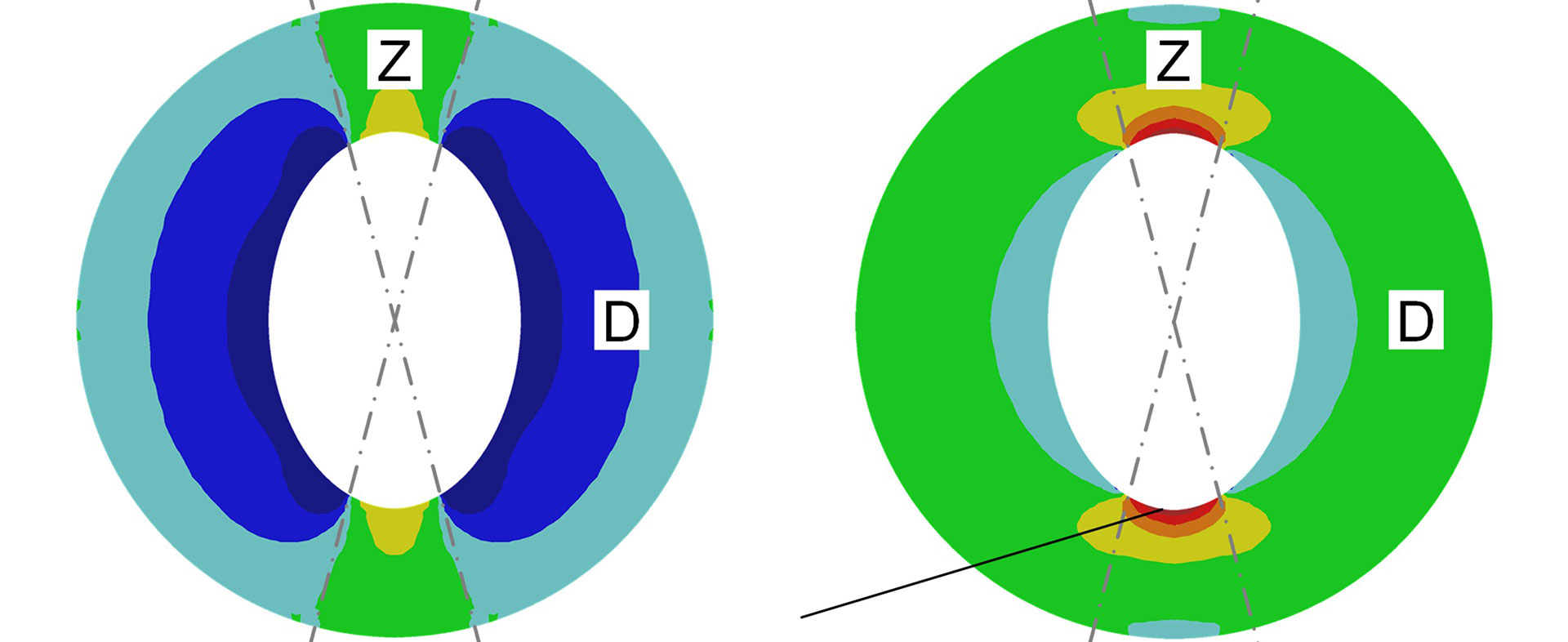

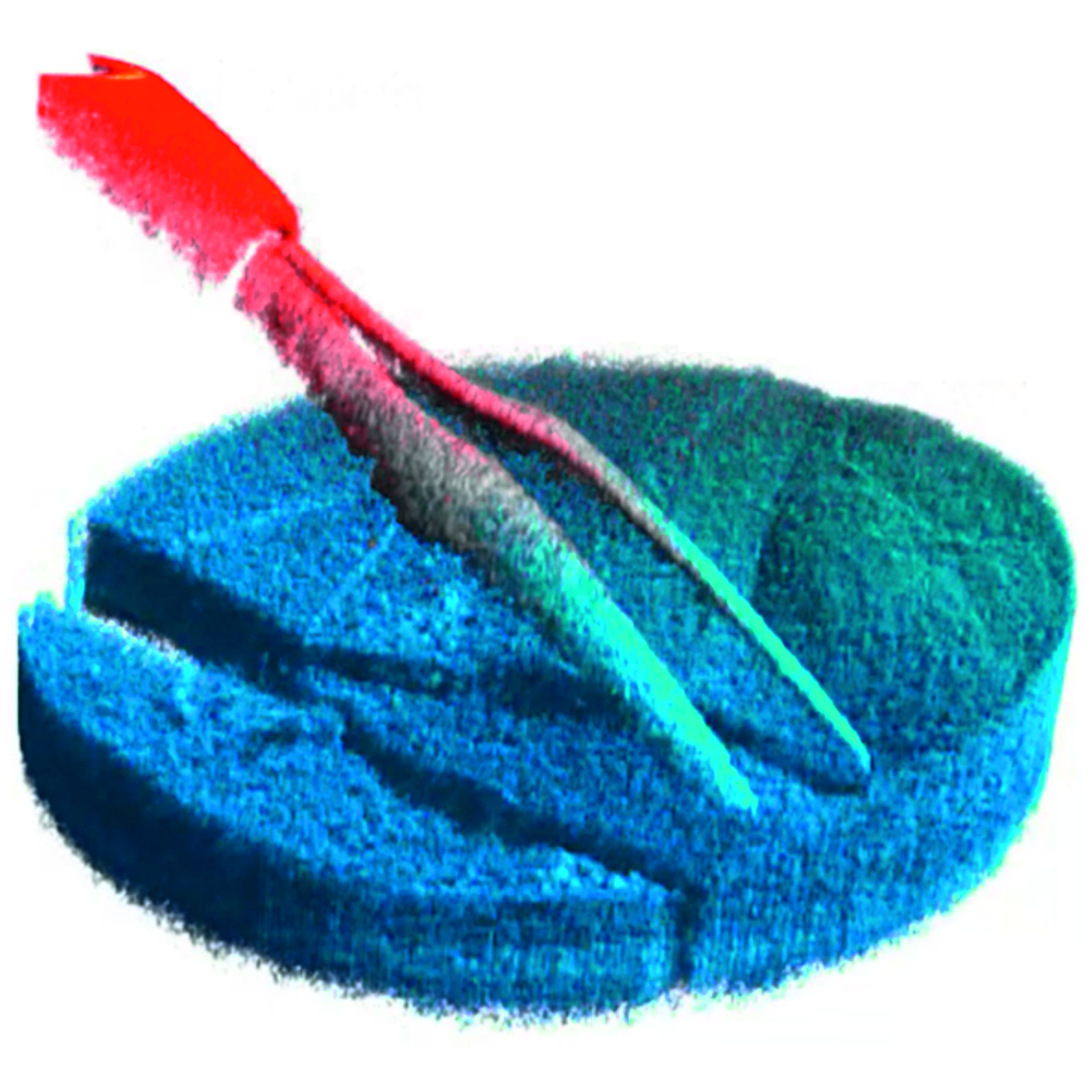

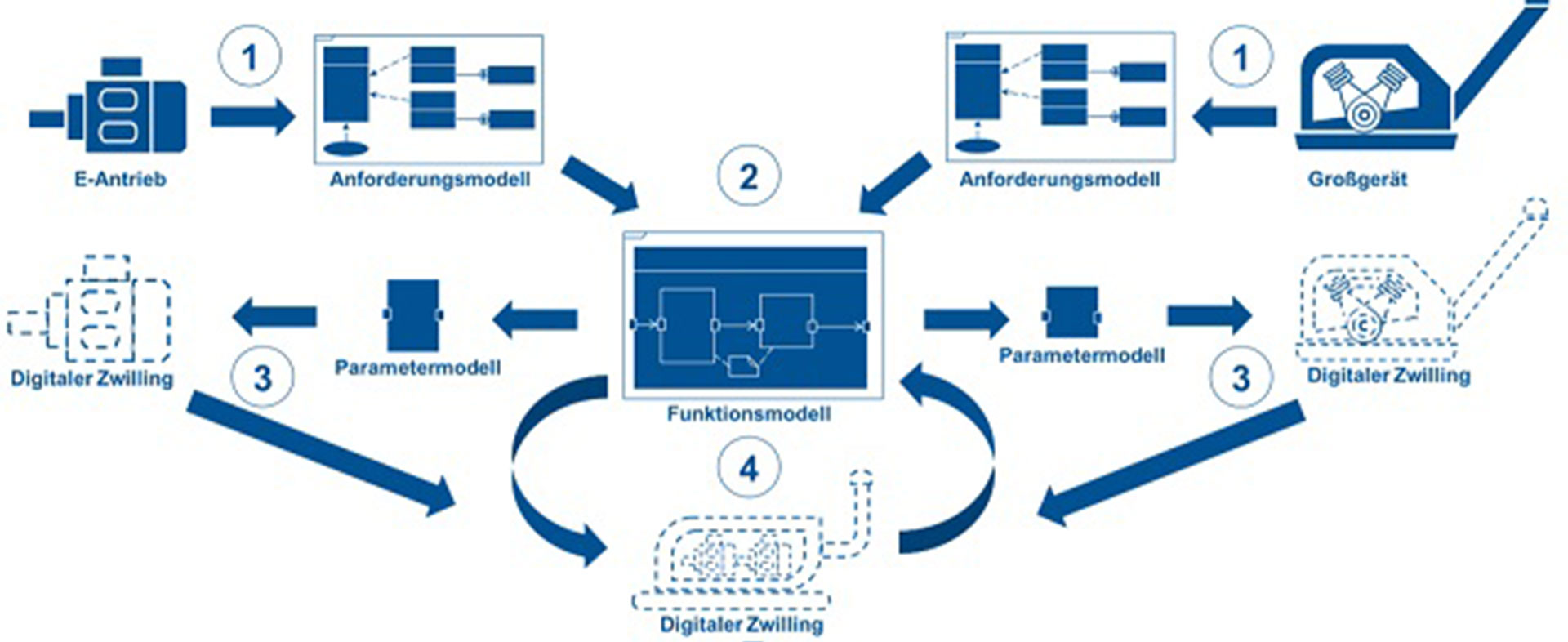

Untersuchungen zur akustischen Ertüchtigung von PTFE und Analysen der Wechselwirkung mit Heizungskondensaten zeigen, dass Produktionsabfälle von Dichtungsbändern zur Herstellung von Faserabsorbern geeignet sind. Mit Material- und Absorbermodellen wurden die akustischen Eigenschaften der Fasern angepasst. Funktionsmuster von Schalldämpfern wurden erstellt und praxisnah an einer realen Heizungsanlage getestet.

Der Einsatz chemisch resistenter PTFE-Fasern ermöglicht kondensatbeständige Schalldämpfer mit langen Standzeiten. Ablagerungen können während der Laufzeit durch Spülen der Schalldämpfer entfernt werden (reinigbare Absorptionsschalldämpfer). Am Ende der Standzeit wird der Absorber entfernt, aufbereitet und dem Produktionsprozess von Schalldämpfern erneut zugeführt. Obwohl mit PTFE aus Produktionsabfällen ein kostenintensiveres Produkt eingesetzt wird, zeichnet sich der alternative Materialeinsatz durch Dauerhaftigkeit der Schalldämpfung, Aufbereitung des Schallabsorbers am Ende der Standzeit sowie Rückführung des Materials in den Stoffkreislauf aus und ist sowohl ökonomisch als auch ökologisch sinnvoll.