Die Anforderungen an technische Bauteile sind hoch: Sie sollen hochbelastbar und möglichst leicht sein, vielfältige Funktionen erfüllen und umweltfreundlich hergestellt werden. Die Kaltmassivumformung ist geeignet, diese Anforderungen in der Produktion zu erfüllen. Durch den Wegfall der Wärmebehandlung werden gute mechanische Bauteileigenschaften erreicht und es werden Energie und CO2 eingespart. Bei sogenannter „Net-Shape-Fertigung“ wird zudem genau das Material eingesetzt, das für das herzustellende Bauteil benötigt wird. Hierfür müssen komplizierte Geometrien in den verwendeten Werkzeugen abgebildet werden. Durch große Kräfte bei der Umformung entstehen dabei hohe, lokal konzentrierte Zugspannungen. Diese führen zum Ermüdungsversagen der Werkzeuge und mindern so die Wirtschaftlichkeit der Prozesse.

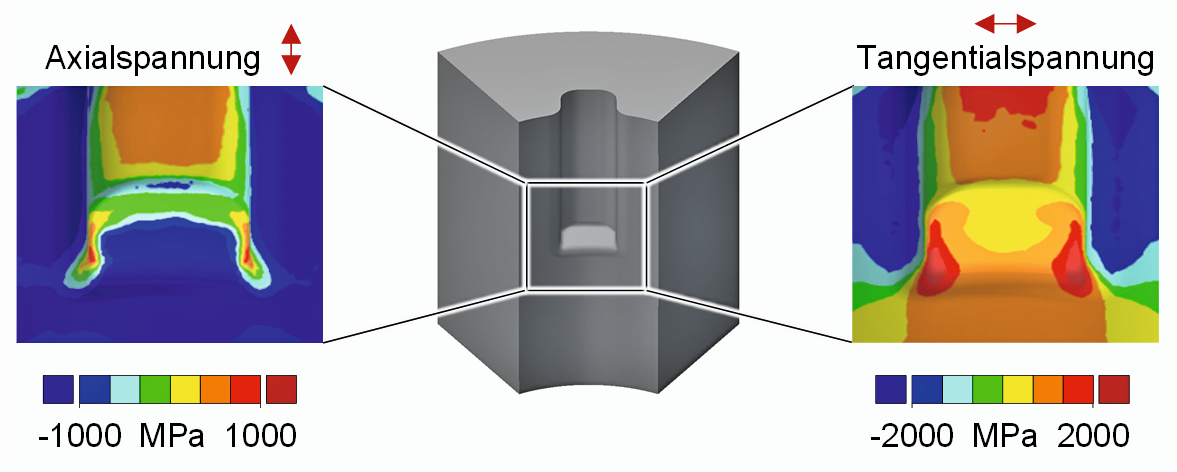

Ziel des Projekts ist die Verbesserung des Spannungszustands in Kaltmassivumformwerkzeugen, um die Werkzeuglebensdauer zu verlängern. Konkret bedeutet dies, den mehrachsig ausgerichteten Zugspannungen (siehe Abbildung) durch geeignete Vorspannungskonzepte entgegenzuwirken.

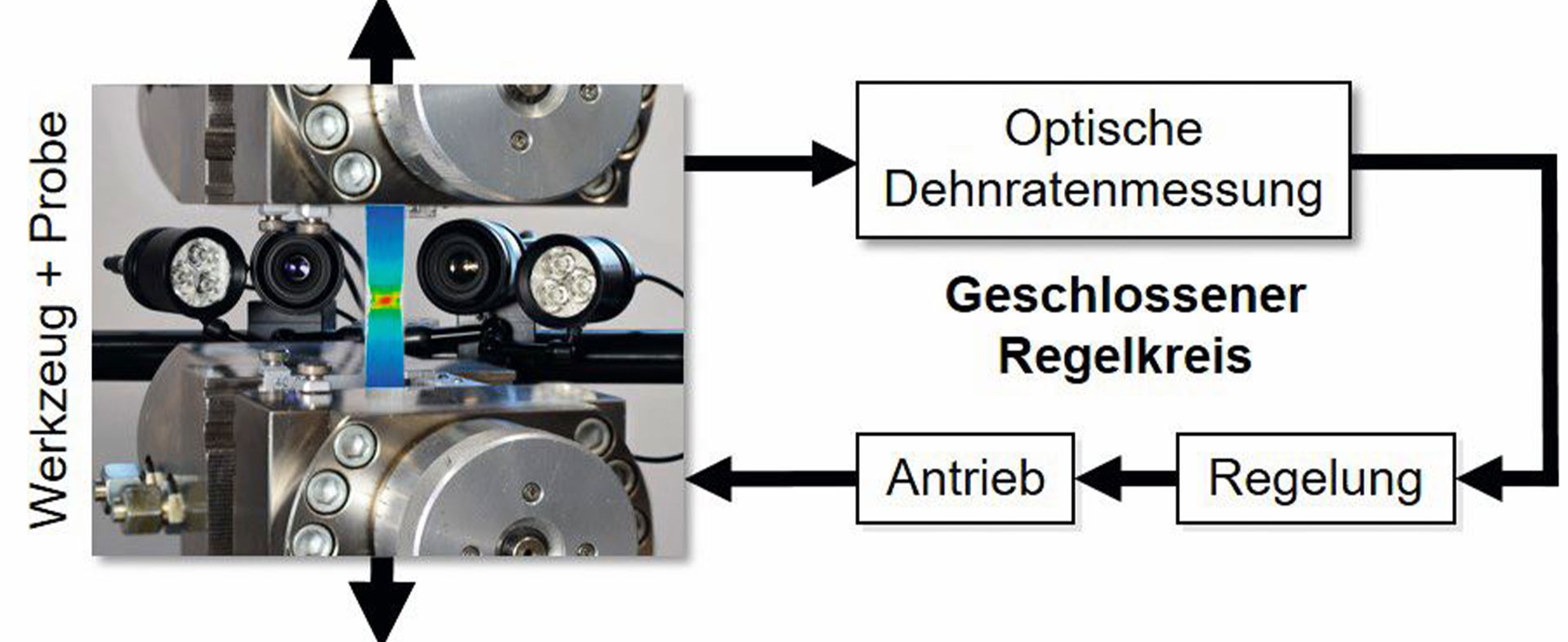

Um dieses Ziel zu erreichen, werden sowohl ein Modellprozess als auch Prozesse der beteiligten Industriepartner analysiert. Im Modellprozess werden Maßnahmen zur gezielten und richtungsabhängigen Reduktion der Spannungen grundlegend untersucht. Die Industriepartner setzen diese Maßnahmen dann in ihren Prozessen ein, um die Umsetzbarkeit unter praktischen Bedingungen zu prüfen. Eine erfolgreiche Verlängerung der Werkzeuglebensdauer trägt zur wirtschaftlicheren Herstellung von Bauteilen und zur Verbreitung umweltfreundlicher Fertigungstechnologien am Wirtschaftsstandort Bayern bei.

Durch die im Projekt erforschten und umgesetzten Maßnahmen konnten die Werkzeugstandzeiten der verschiedenen Umformwerkzeuge um bis zu 300 % gesteigert werden. Das belegt die Wirksamkeit der untersuchten Maßnahmen.