Im Fokus des Forschungsprojekts stand die verbesserte Vorhersagbarkeit von prozessbedingter Rückfederung und gestreckter Länge von Biegebauteilen zur Verkürzung der Werkzeugeinarbeitszeiten in der Stanz-Biege-Technologie.

Biegebauteile sind hohen Qualitätsanforderungen an Maßhaltigkeit unterworfen. Steigender Wettbewerb und die Forderung nach verbesserter Produktivität führen zu höheren Fertigungshubzahlen. Die Biegeteilauslegung erfolgt jedoch aktuell ohne Berücksichtigung der Verarbeitungsgeschwindigkeit. Empirische Berechnungsmodelle bzw. Erfahrungswerte werden zur Werkzeugauslegung herangezogen, um das elastische Rückfederungsverhalten der Bauteile zu kompensieren und die gestreckte Länge zu ermitteln. Die Werkzeuge werden dann bei niedrigen Hubzahlen eingearbeitet. Die spätere Erhöhung der Verarbeitungsgeschwindigkeit auf Produktionshubzahl führt allerdings häufig zur Geometrieveränderung der Biegeteile infolge einer veränderten Rückfederung. Bereits eingearbeitete Werkzeuge müssen nachgearbeitet werden, um den Kundenanforderungen zu entsprechen. Dadurch entstehen zusätzliche Kosten.

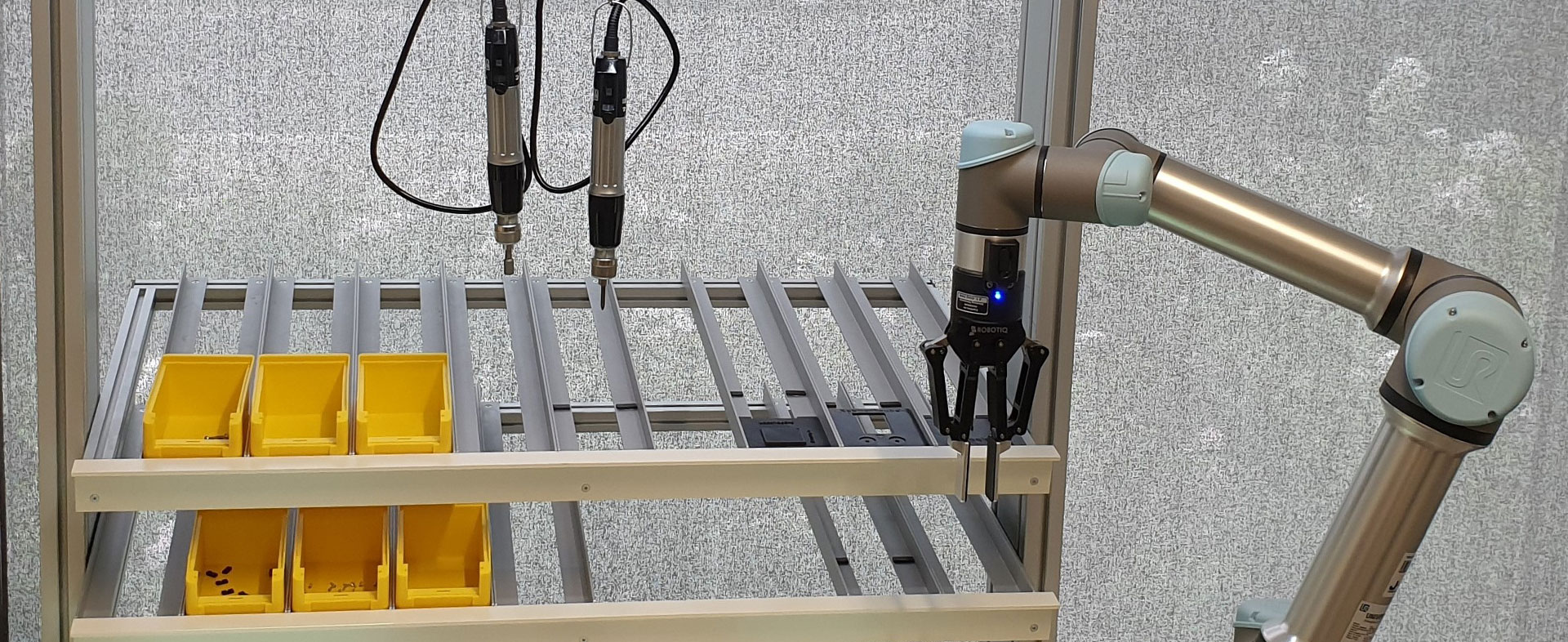

rechts: Versuchsbauteile mit verschiedenen Biegewinkeln bzw. Bauteilbreiten und verwendete Messmethoden zur Bestimmung der Rückfederung sowie der gestreckten Länge (Quelle: Technische Universität München, Lehrstuhl für Umformtechnik und Gießereiwesen)

Das Forschungsprojekt verfolgte das Ziel, durch eine verbesserte Berechnungsgenauigkeit der Rückfederung und gestreckten Länge bei Biegeteilen eine Reduzierung der Einarbeitszeit von Werkzeugen zu erreichen. Der Einfluss der Umformgeschwindigkeit sollte bestimmt und in einem Berechnungsmodell integriert werden. Systematische Untersuchungen zur Ermittlung der Sensitivitäten verschiedener Parameter wie Biegewinkel und -radien, Blechbreiten sowie Walzrichtungen bei verschiedenen Werkstoffen wurden durchgeführt. Darauf basierend wurde ein Metamodell zur Berechnung der Rückfederungsfaktoren für das verwendete Werkzeug implementiert. Das entwickelte Modell ist anwenderspezifisch erweiterbar. Es ermöglicht eine schnelle Rückfederungsberechnung ohne FEM-Software. Die Untersuchungsergebnisse zeigen, dass gängige Berechnungsmethoden zur Ermittlung der gestreckten Länge gute Ergebnisse liefern.

Der Einsatz des servogesteuerten Fertigungssystems mit integriertem Laserschneidmodul bietet die notwendige Flexibilität im Rahmen der Versuchsdurchführungen. Der Einstell- und Änderungsaufwand ist hierdurch minimal. Versuchs- und Prozessbedingte Anpassungen, schnelle Reaktionszeiten und kurze Rüstzeiten sind hierdurch gegeben.