Leichtmetall-Keramik-Verbundwerkstoffe sind für den Fahrzeugbau sehr attraktiv: Sie haben gute mechanische Eigenschaften, machen das Auto leichter und helfen so, den CO2-Ausstoß zu senken.

Die Erschließung neuer Leichtbaupotenziale gewinnt für die Automobilhersteller zunehmend an Bedeutung – Leichtbau trägt entscheidend zur Reduzierung des CO2-Flottenverbrauchs bei und hilft insbesondere bei elektrifizierten Fahrzeugen, Reichweite und Effizienz zu erhöhen. Verbundwerkstoffe auf Basis von Leichtmetallen kombinieren die geringe Dichte von Aluminium oder Magnesium mit den guten mechanischen Eigenschaften keramischer Materialien. Damit werden leichte Bauteile hoch belastbar.

Entscheidend für einen Einsatz von Metall-Keramik-Verbundwerkstoffen im Fahrzeugbau ist, eine durchgängige Prozesskette darzustellen – von der Mikrostruktursimulation bis zur Bauteilerprobung. Im Projekt „Metallverbunde“ wurde dies in vier parallelen Prozessen umgesetzt: in der virtuellen Werkstoffentwicklung, der Bauteilgestaltung, der Erprobung sowie der Fertigung von Prototypenteilen.

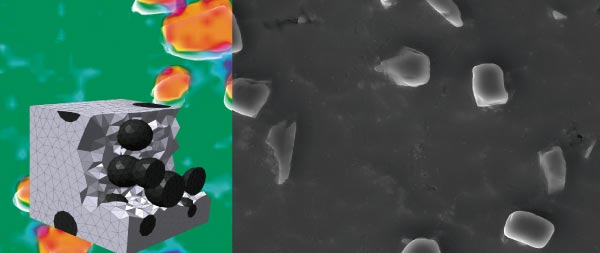

Modelle zur Simulation des Verbundwerkstoffs, die auch die physikalischen Einflüsse des Herstellungsprozesses berücksichtigen, ermöglichten es, frühzeitig Aussagen über das Werkstoffverhalten unterschiedlichster Materialvariationen zu treffen. Auf dieser Basis wurden die Bauteile virtuell ausgelegt. Dazu gehörte auch, die werkstoffspezifische Topologie, also die räumliche Anordnung, zu optimieren.

Das Gewicht der Prototypenteile ließ sich dadurch in der Spitze um 50 % reduzieren. Die Qualität des virtuellen Entwicklungspfads konnte durch erfolgreiche Prüfläufe mit gefertigten Bauteilen unter Beweis gestellt werden.

Eine umfassende Charakterisierung der neu entwickelten Leichtmetall-Keramik-Verbundwerkstoffe lieferte zusätzliche wertvolle Ergebnisse. Die neuen Werkstoffe wurden auch in kostenoptimierten gießtechnischen Fertigungsprozessen dargestellt.