Autos müssen leichter werden, wenn sie weniger Schadstoffe ausstoßen sollen. Hochfester Mehrphasenstahl lässt sich gut schweißen – und eignet sich für leichtere Sitze.

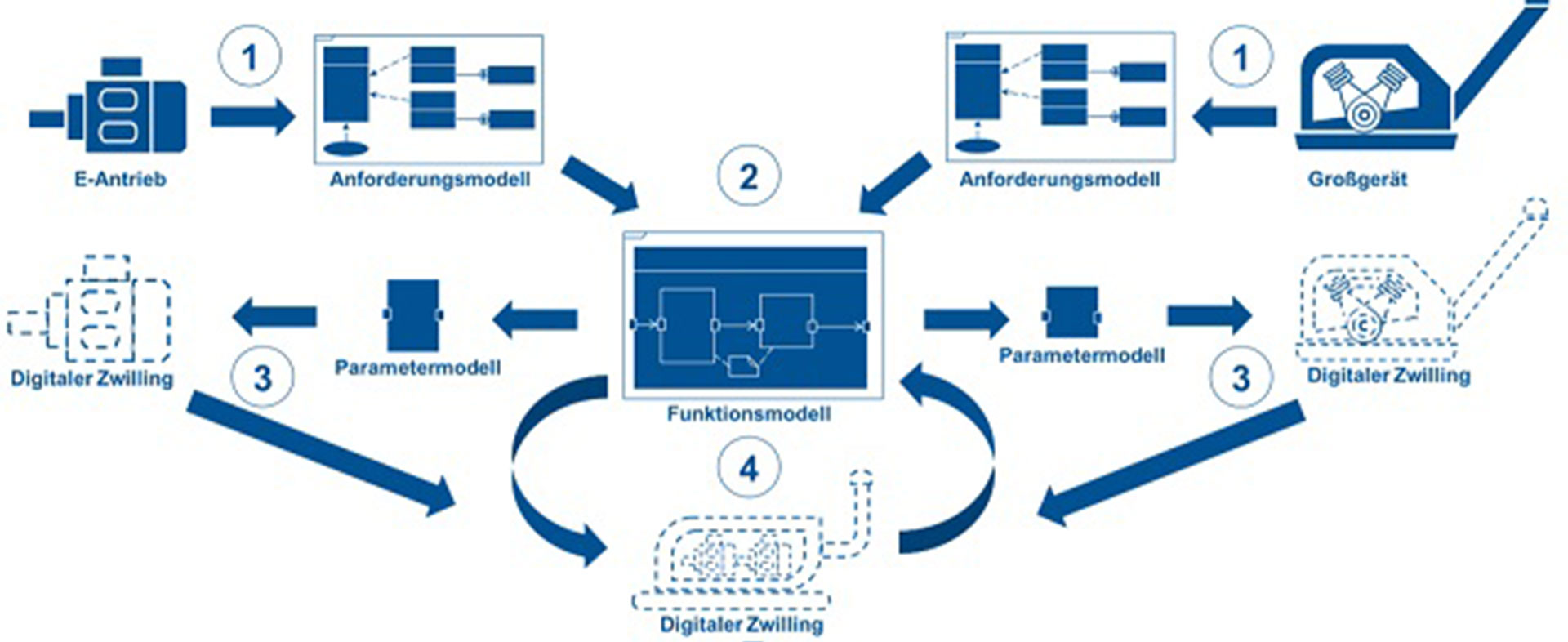

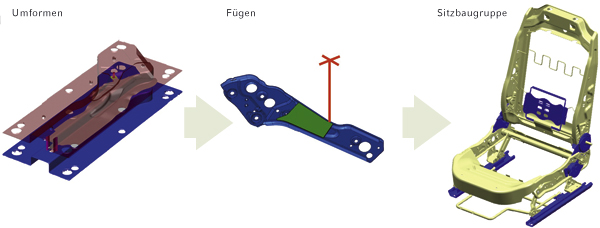

Sinkende Schadstoffemissionen rücken immer mehr in den Fokus der Forschung und Entwicklung von Kraftfahrzeugen. So soll eine gezielte Verringerung der Fahrzeugmasse den Energieverbrauch senken. Zielsetzung des Projekts war die grundlegende Erforschung des umform- und fügetechnischen Potenzials von hoch- und höherfesten Stahlwerkstoffen, um qualitativ hochwertige Leichtbau-Sitzkomponenten zu fertigen.

Zunächst wurden die Blechwerkstoffe charakterisiert. Die Versuche lieferten mechanische Kennwerte für die Finite-Elemente- (FE-)Simulation der Umformoperationen und Informationen zur temperaturabhängigen Gefügeeinstellung für die Laserstrahlschweißsimulation.

Parallel hierzu wurde das Verhalten der Werkstoffe unter prozessnahen Bedingungen in technologischen Biege- und Schweißversuchen untersucht. Mit Hilfe der durchgängigen FE-basierten Prozesssimulation wurden anschließend das ausgewählte Demonstratorbauteil entlang der Fertigungsprozesskette werkstoffgerecht ausgelegt und die erforderlichen Fertigungsparameter virtuell erarbeitet. Zur Verifikation wurden ein Umformwerkzeug konzipiert sowie Schweißversuche unter realitätsnahen Bedingungen umgesetzt.

Es wurde eine deutliche Gewichtsersparnis gegenüber Bauteilen aus konventionellen Stahlwerkstoffen erzielt und die Eignung der Simulationskette zur rechnerischen Abstimmung von Werkstoff, Prozess und Bauteildesign nachgewiesen. Insgesamt können auf Basis der Forschungsresultate künftig Leichtbau-Sitzkomponenten aus Mehrphasenstählen in neuer Qualität gefertigt werden.