In einem Spezialverfahren werden Verbundbauteile (HTCC – High Temperature Cofired Ceramic) aus Keramik und einer metallischen Leiterbahn im sogenannten Cofiring-Prozess hergestellt, die u. a. als Sensoren, Heizelemente sowie für weitere elektronische Komponenten eingesetzt werden.

Bisher bestehen die Hochtemperaturheizelemente aus Aluminiumoxid und einer Platinleiterbahn. Platin ist eine knappe Ressource und unterliegt starken Preisschwankungen. Alternative und kostengünstigere Refraktärmetalle wie Wolfram oder Molybdän wurden bisher nicht eingesetzt, da der Herstellprozess, u. a. durch die Sinterung unter Luftausschluss, deutlich aufwendiger ist. Zudem war die Einsatztemperatur derartiger Heizelemente bisher auf 900 °C begrenzt.

Ziel des Forschungsprojekts war es, eine metallisierte Aluminiumoxidkeramik auf Basis ressourcenschonender Refraktärmetalle zu entwickeln. Das angestrebte neue Verfahren zur Herstellung solcher HTCC-Bauteile sollte am Beispiel eines Hochtemperaturheizers als Demonstrator getestet werden.

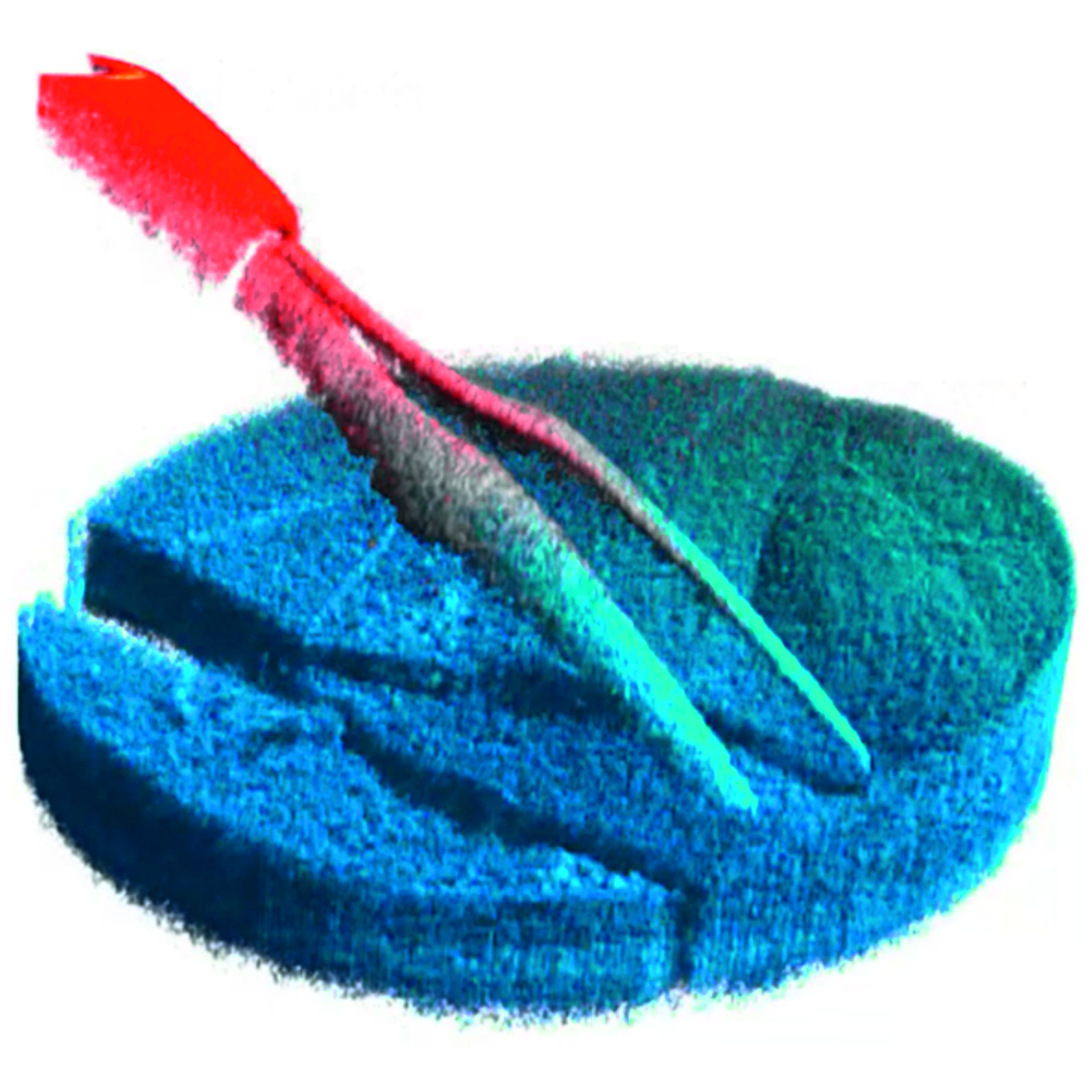

Die Herausforderung im Projekt lag in der Füge- und Sintertechnik der einzelnen Bestandteile des HTCC-Verbundes. Die Schwindung und die Zusammensetzung der einzelnen Komponenten musste derart angepasst werden, dass der Verbund unter Luftabschluss mit dem neu entwickelten Brennregime komplett dicht sintert. Andernfalls oxidiert und versagt die metallische Leiterbahn im Einsatz bei hohen Temperaturen. Keramische Hochtemperaturheizer auf Basis einer Wolframleiterbahn können nunmehr über 1100 °C erreichen. Ein über 2000 Stunden durchgeführter Dauerglühtest bei 1050 °C war ein großer Erfolg. Mehrere Tests mit wenigstens 30.000 Zyklen (jeweils zwei Minuten aufheizen bzw. abkühlen) untermauern das im Projekt erreichte sehr gute Ergebnis.

![Keramischer Hochtemperaturheizer bei 1000 °C [Quelle: Paul Rauschert Steinbach GmbH]](https://www.forschungsstiftung.bayern.de/wp-content/uploads/1058-2_01.jpg)