Elektronische und mechatronische Baugruppen stoßen in immer neue Anwendungsgebiete vor und sind dabei der Anforderung ausgesetzt, begrenzten Bauraum optimal auszuschöpfen. Einen Lösungsansatz bietet die Technologie der Molded Interconnect Devices (MID), die das Aufbringen der elektronischen Schaltung direkt auf ein spritzgegossenes 3D-Kunststoffformteil ermöglicht.

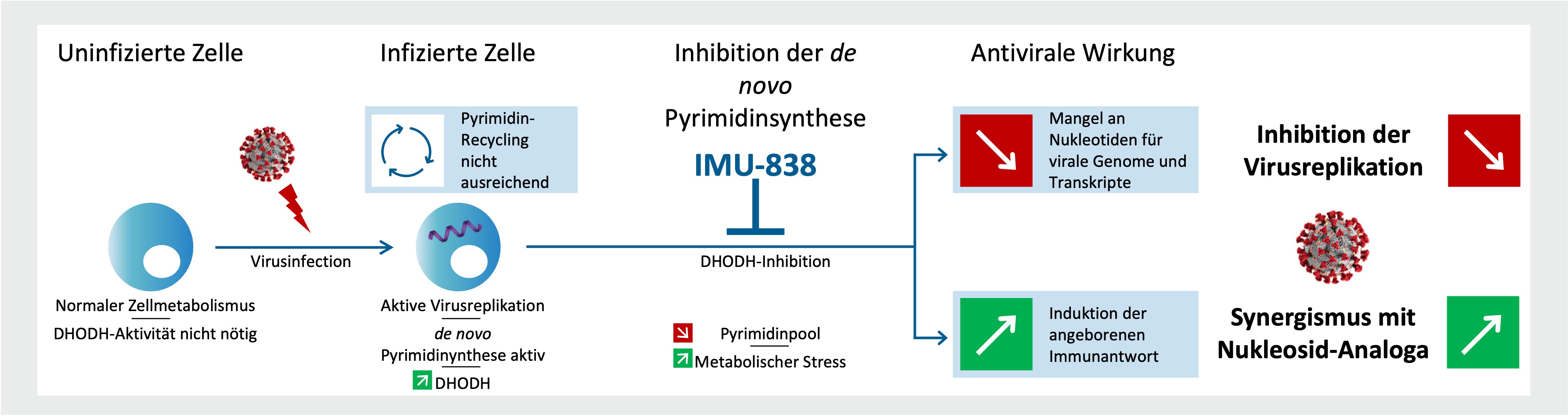

Im Rahmen des Projekts FKIA wurde untersucht, wie mit den digitalen Verfahren Inkjet- und Aerosoljet-Druck eine zuverlässige selektive Metallisierung von Kunststoffen durch Tinten mit nanoskaligen Silberpartikeln ermöglicht und damit die MID-Prozesskette ergänzt werden kann. Dazu wurde eine Auswahl an thermoplastischen Werkstoffen getroffen, die für die Anwendung im Automobil und für eine thermische Nachbehandlung der Nanotinten im Ofen geeignet sind.

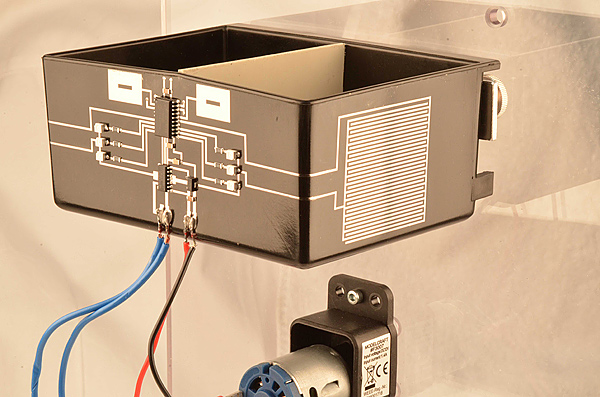

rechts: FKIA-Funktionsdemonstrator: bedruckter Kunststoffbehälter aus PA 66 mit kapazitiven Sensoren zur Füllstandsmessung, aufgebauter Auswerteelektronik mit LED-Anzeige zur Visualisierung und einem Leistungsteil zur Ansteuerung eines Pumpenmotors (Quelle: FAU)

Aus den Kunststoffen wurden im Spritzgussverfahren verschiedene Probekörper hergestellt. Hiermit konnten die beiden Druckverfahren angepasst und Teststrukturen mit Linienbreiten bis zu 200 µm hergestellt werden. Mit den Probekörpern war es möglich, die Langzeitzuverlässigkeit in Anlehnung an Tests für Automobilanwendungen zu überprüfen. In zusätzlichen Untersuchungen wurde die Schichtdicke der gedruckten Strukturen durch Verfahren aus der Leiterplattentechnik erhöht. Die auf Polyamid-Werkstoffen gedruckten Silbertinten konnten mit einem angepassten Temperaturprofil im Ofen bei Temperaturen bis zu 180 °C gesintert werden. Dabei zeigte sich, dass im Hinblick auf die Konturschärfe und die erzielten Leiterbahnwiderstände der im Spritzguss erzielten Oberflächengüte der Schaltungsträger eine entscheidende Rolle zukommt.

Diese hat auch Einfluss auf die Langzeitzuverlässigkeit, wobei in den Tests zur beschleunigten Alterung zusammenfassend nur ein geringer Abfall des Leiterbahnwiderstands und der Haftfestigkeit gemessen werden konnte. Die gedruckten Strukturen sind somit sehr gut für die Übertragung elektrischer Signale und die Herstellung von Sensorelementen geeignet. Für Anwendungen, die eine höhere Stromtragfähigkeit erfordern, besteht die Möglichkeit, die Leiterbahnen durch chemisch und galvanisch abgeschiedenes Kupfer zu verstärken. Die vielversprechenden Ergebnisse aus dem Projekt sind anhand eines Funktionsdemonstrators veranschaulicht.