Die elektronenstrahlbasierte Additive Fertigung stellt eine vielbeachtete Technologie zur Herstellung metallischer Bauteile dar. Entwicklungsbedarf besteht bei der Einbindung robuster Qualitätssicherungssysteme und der Steigerung der Anlagenproduktivität. Für große Belichtungsflächen und geringe Schichtbauzeiten werden Elektronenstrahlkanonen mit ≥ 120 kV Beschleunigungsspannung und ≥ 10 kW Leistung benötigt. Die in-situ Prozessüberwachung erfordert die Nutzung elektronenbasierter Bildgebungsverfahren, weil sich damit die Nachteile der am Markt verfügbaren Infrarot-Kameras in Bezug auf Dateninterpretation und Defektidentifikation überwinden lassen.

Ziel des Vorhabens war die Weiterentwicklung der Elektronenstrahltechnik für eine neue Generation additiver Fertigungsanlagen, die sich durch hohe Beschleunigungsspannungen, große Ablenkwinkel und robuste, hochauflösende Prozessbeobachtungsysteme auszeichnen.

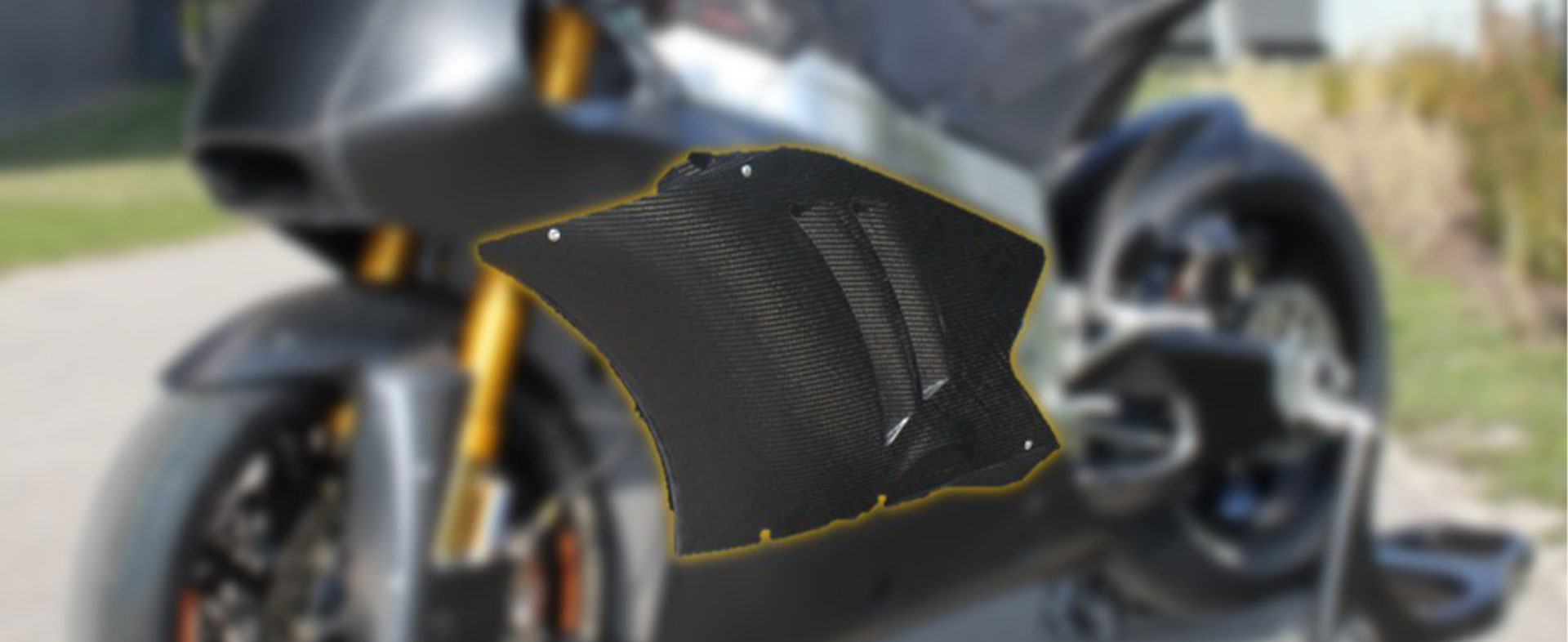

rechts: Elektronenbasierte Aufnahme einer Bauteilschicht (Gehäusebauteil) im Fertigungsprozess (Quelle: Neue Materialien Fürth GmbH)

Für die Zielerreichung wurde der Einfluss der Beschleunigungsspannung auf den schutzgasfreien additiven Fertigungsprozess am Beispiel der Legierung Ti64 untersucht. Dazu wurden unterschiedliche Parameterkombinationen abgeprüft und deren Einfluss auf Defektdichte und Elementverteilung analysiert. Für die Realisierung großer Ablenkwinkel wurde eine neue Ablenkeinheit entwickelt, wobei technische Lösungen zur Vermeidung von Remanenz und zur Erhaltung der Dynamik zu erarbeiten waren. Eine Anpassung der Strahlsteuerungsarchitektur stellte die schnelle Signalverarbeitung und damit die Verkürzung der Schichtbauzeiten sicher.

Im Rahmen des Vorhabens ist es gelungen, eine elektronenstrahlbasierte Anlage mit 150 kV Beschleunigungsspannung, hochauflösender in-situ Prozessbeobachtung und 300 x 300 mm2; Belichtungsfläche für die Additive Fertigung technologisch nutzbar zu machen.