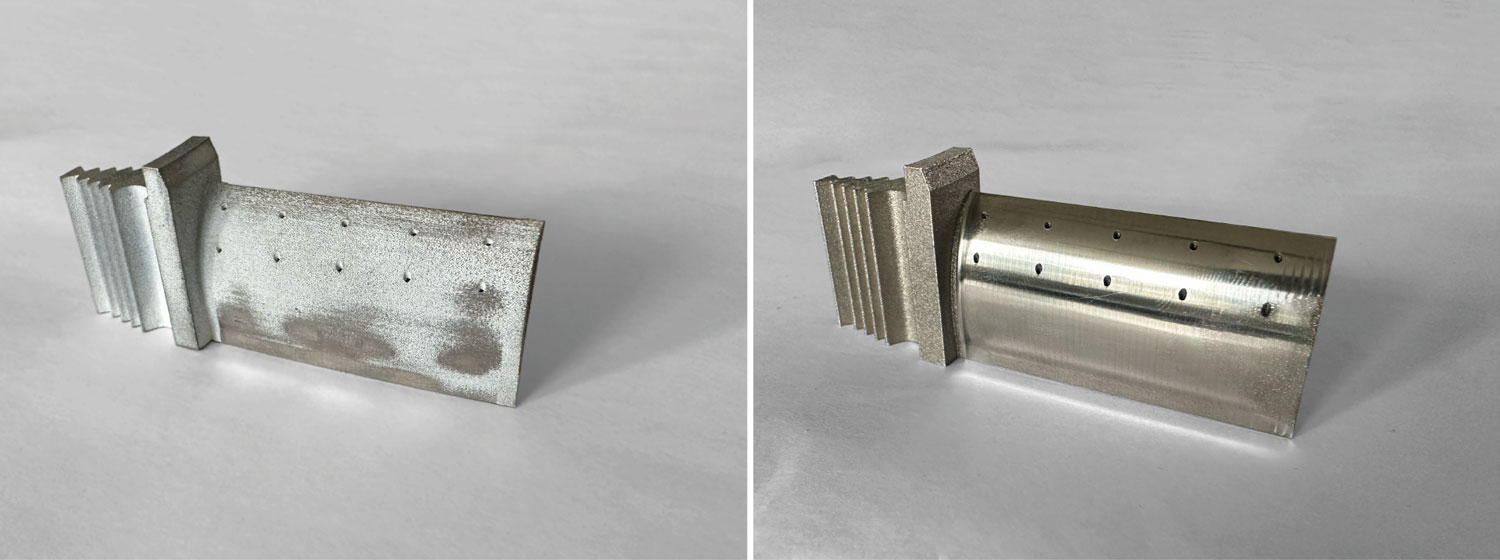

Die additive Herstellung von Bauteilen eröffnet viele konstruktive Möglichkeiten. So sind beispielsweise Hohlräume, Innenstrukturen oder eine komplexe Geometriegestaltung realisierbar. Durch den additiven Aufbau aus dem Pulverbett mittels Laserstrahlschmelzen ergeben sich jedoch auch einige Herausforderungen.

Durch den hohen Wärmeeintrag seitens des Lasers kommt es je nach Positionierung und Orientierung der Bauteile auf der Bauplatte zu thermischem Verzug. Dies erschwert die additive Herstellung von Serien- und Massenbauteilen, da jedes Bauteil individuelle Formabweichungen aufweist. Durch eine anschließende spanende Nachbearbeitung können diese Probleme gelöst werden, jedoch gilt es auch bei der spanenden Nachbearbeitung, jedes Bauteil als individuelles Einzelstück anzusehen und die Bearbeitung effizient zu gestalten.

rechts: Beispielbauteil zur Erprobung des Messzyklus (Quelle: Technische Universität München, Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb))

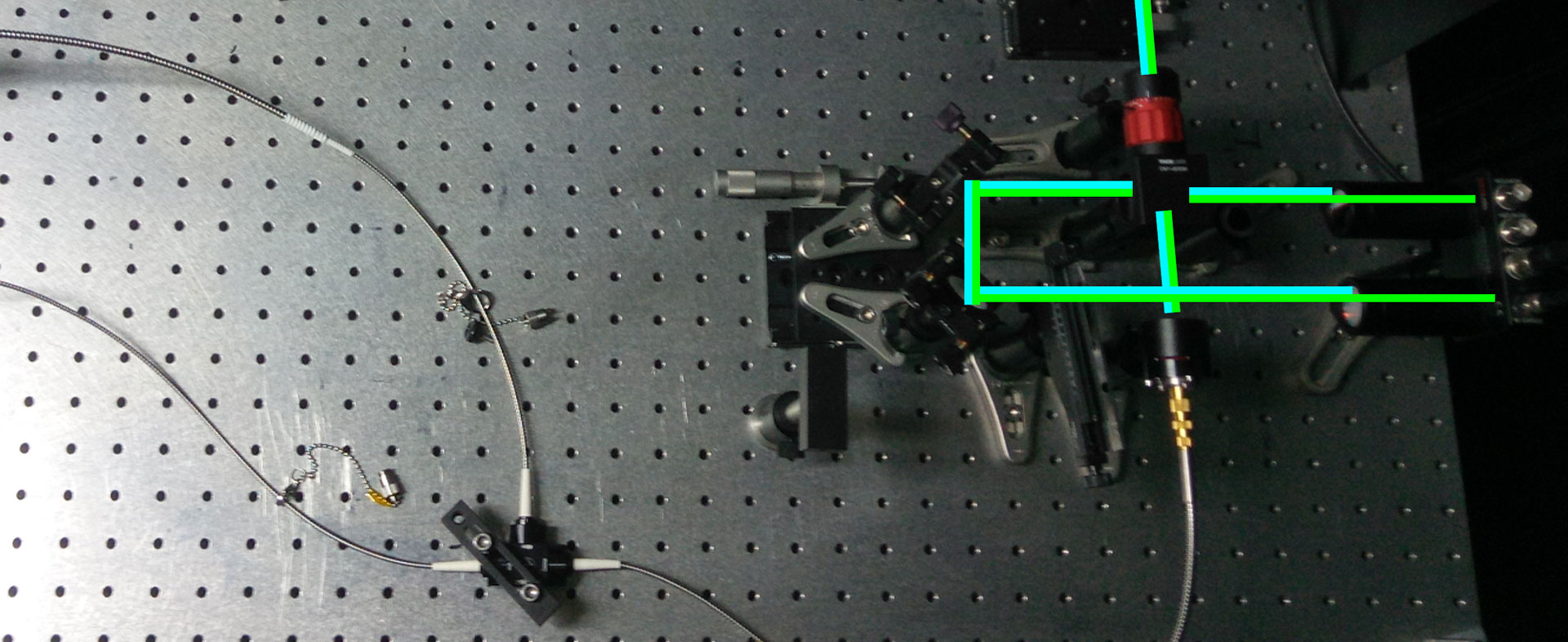

Im Rahmen des Forschungsprojektes ShapeAM wurden beide Produktionsschritte, die additive Herstellung und die spanende Nachbearbeitung, hinsichtlich ihres Potenzials zur industriellen Effizienzsteigerung untersucht. Im Fokus auf additiver Seite stand die Optimierung des Laserstrahlschmelzprozesses. Hierbei sollte durch gezielte Vordeformation, basierend auf Simulationsergebnissen, die Verformung der Bauteile reduziert werden.

Im Rahmen der spanenden Nachbearbeitung wurden die Bearbeitungsprozesse Fräsen und Gleitschleifen untersucht. Dabei wurde eine Prozesskette vom Additivbauteil bis zum Fertigteil definiert und weitestgehend automatisiert. Anschließend wurden notwendige Bearbeitungszugaben ermittelt und in ein CAD (Computer Aided Design) / CAM (Computer Aided Manufacturing) Programm implementiert. Zudem war die Werkzeugauslegung speziell für das Fräsen von Additivwerkstoffen Teil dieses Forschungsprojektes.