Das Projekt 3D-Former zur wirtschaftlichen Herstellung von Freiformflächen bei Kunststoffscheiben soll es Unternehmen ermöglichen, kostengünstig beliebig geformte Prototypen und Kleinserien zu fertigen.

Werkzeuge für die Produktion geformter Kunststoffscheiben werden bislang in einem aufwendigen, kostenintensiven Prozess hergestellt. Als Werkzeugform dient ein spanend gefertigter und nur eingeschränkt wiederverwendbarer PU-Schaumblock. Nach dem Abformen der Werkzeuggeometrie auf die Kunststoffscheibe wird die Außenkontur manuell mit einer Bandsäge herausgearbeitet. Der hohe Anteil an manueller Tätigkeit und die mangelnde Anpassbarkeit des PU-Schaum-Werkzeugs bei Formänderungen erschweren die wirtschaftliche Herstellung der Kunststoffscheiben am Standort Bayern.

Ziel des Projektes 3D-Former – das von der Bayerischen Forschungsstiftung gefördert und von zwei Forschungseinrichtungen und fünf Industriepartnern durchgeführt wird – ist es, ein wiederverwendbares und formflexibles Werkzeugsystem zu entwickeln, das ein automatisiertes Abformen und robotisches Besäumen von beliebigen Scheibenformen ermöglicht.

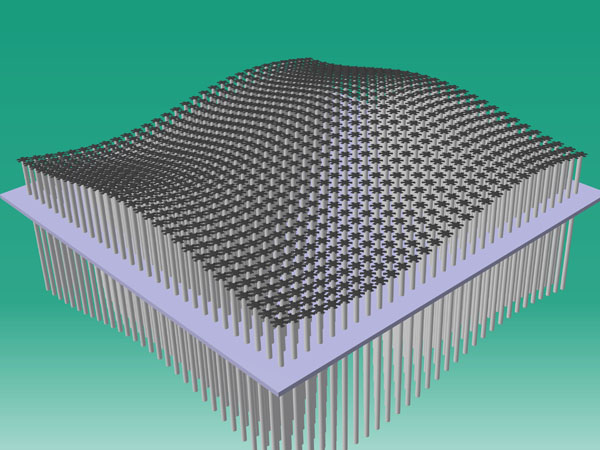

Um die Scheibenform darzustellen, wird eine gekrümmte Oberfläche durch ein Feld von Stempeln erzeugt. Die Höhe jedes Stempels kann individuell eingestellt und dadurch eine beliebige Krümmung der Stempeloberflächen erzeugt werden. Die Oberflächenstetigkeit zwischen den Stempeln wird durch eine Interpolationsschicht zwischen Stempel und Kunststoffscheibe realisiert. Nach dem Abformen der Oberflächengeometrie wird der Scheibenrand durch einen Fräskopf bearbeitet, der an einem Industrieroboter montiert ist. Intelligente Algorithmen zur Bahnplanung und die Interaktion mit dem formgebenden Werkzeug verhindern, dass die Stempelmatrix während der Bearbeitung durch das Fräswerkzeug beschädigt wird, und ermöglichen so das Besäumen der Scheibe mit einer senkrecht zur Oberfläche verlaufenden Schnittkante.

![Aktuatoren-Matrix mit interpolierender Matte [Quelle: BMW]](https://www.forschungsstiftung.bayern.de/wp-content/uploads/2010-40-02.jpg)