Kommunikationssysteme wie die neueste Mobilfunkgeneration (6G) oder bildgebende Radarsysteme in Kraftfahrzeugen verwenden hohe Signalfrequenzen, um eine hohe Bandbreite für die Signalübertragung oder eine hohe Bildauflösung zu erreichen.

Die Verwendung von dreidimensionalen Strukturen wie Hohlleitern kann die elektrischen Verluste bei der Signalübertragung erheblich reduzieren und effizientere 3D-Antennensysteme ermöglichen. Typischerweise werden diese Hohlleiter durch subtraktive, spanabhebende Verfahren hergestellt. Dies hat negative Auswirkungen auf die Designfreiheit und erfordert aufwändige und teure Fertigungsprozesse. Dem stehen neue innovative additive Fertigungsverfahren gegenüber, welche es ermöglichen, vollmetallische Bauteile herzustellen, die den strengen Vorgaben an mechanische und thermische Stabilität, wie sie beispielsweise in der Luft- und Raumfahrt gefordert werden, gerecht zu werden.

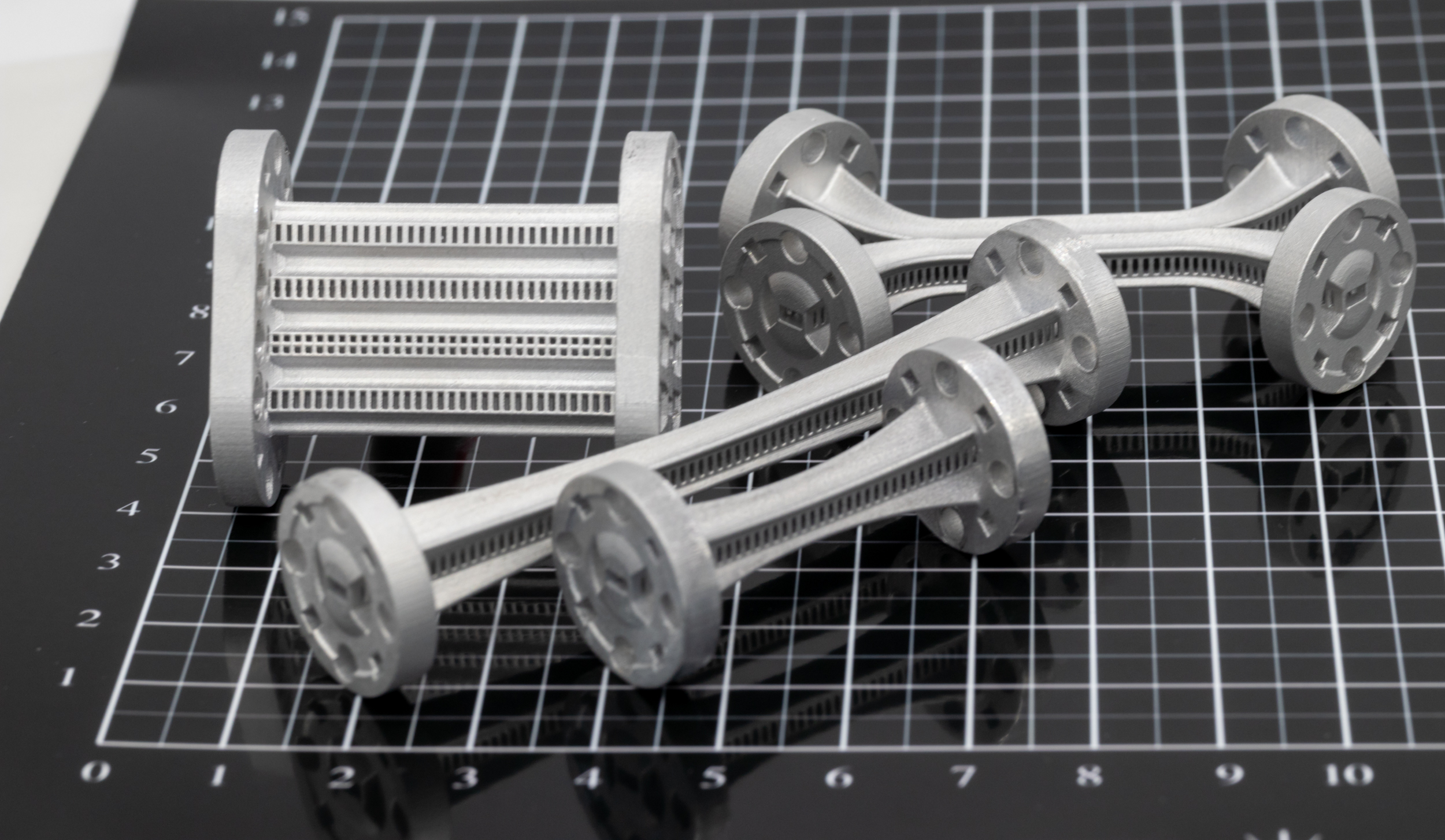

Ein vielversprechendes additives Verfahren ist hier das Wachsausschmelzverfahren, bei dem Wachsmodelle schichtweise hergestellt und in einem zweiten Schritt im Metallguss weiterverarbeitet werden.

Ziel des Projektes war es, dieses Verfahren als neuen Ansatz zur Herstellung mechanisch robuster Hochfrequenzkomponenten zu evaluieren. Dazu wurden in mehreren Iterationen verschiedene Gestaltungsmöglichkeiten der passiven Hohlleiterstrukturen für dieses Fertigungsverfahren optimiert, um mechanische Verformungen des Gussteils und elektrische Verluste zu minimieren. Darüber hinaus wurden verschiedene Metalllegierungen miteinander verglichen, um das wirtschaftliche Optimum für dieses Verfahren zu ermitteln.

Die Ergebnisse zeigen, dass dieses Verfahren sowohl in elektrischer als auch in mechanischer Hinsicht gleichwertig und in einigen Aspekten sogar besser als die spanabhebende Fertigung ist.