Hohe Präzision bei engen Toleranzgrenzen, sichere Reproduzierbarkeit und Rückverfolgbar-keit von Bauteilen sowie strenge Qualitätskontrollen sind zentrale Anforderungen an Lohn-fertiger. Mittelständische Maschinenbaubetriebe in Bayern stehen dabei vor wachsenden Herausforderungen durch Kostendruck, Fachkräftemangel und globalen Wettbewerb. Investitionen in Automatisierung steigern zwar die Effizienz, erfordern aber zugleich die Sicherung der Prozessqualität.

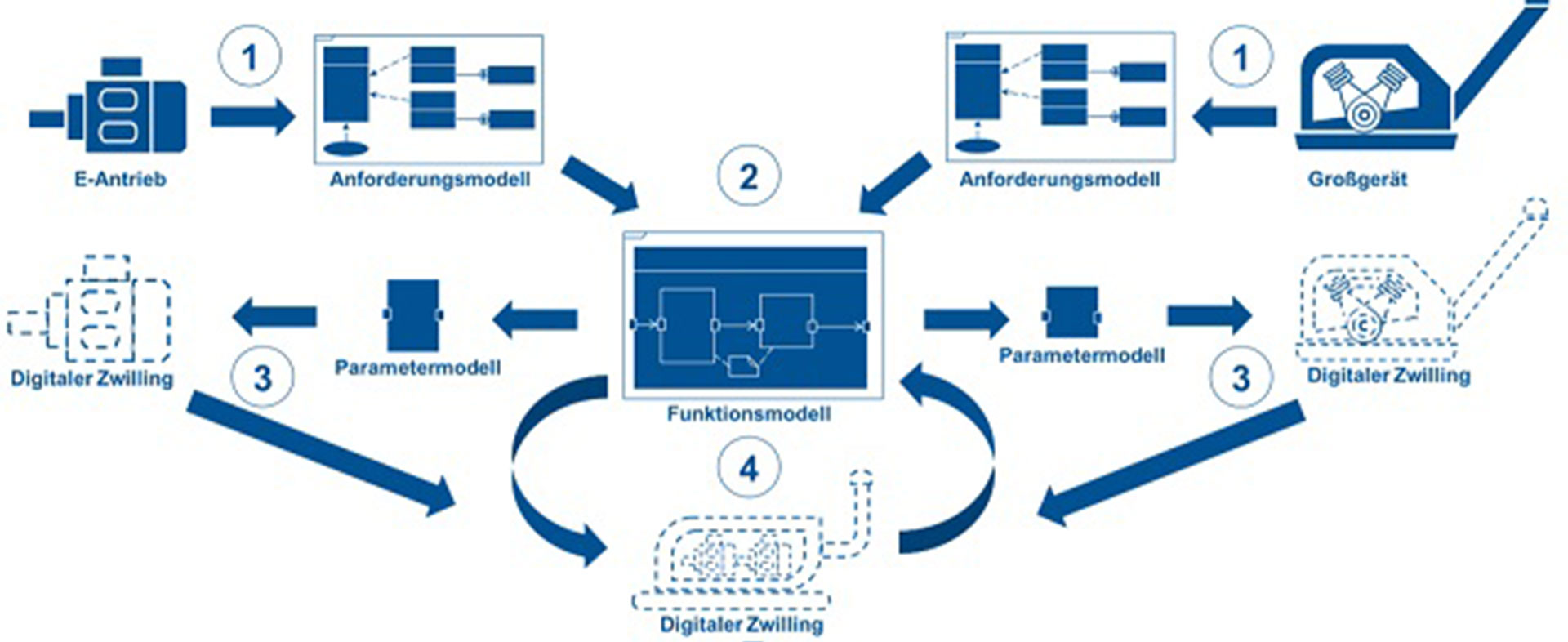

Das Projekt Q-Process entwickelte eine datenbasierte Prozesskontrolle und Ergebnisprognose für die spanende Bearbeitung zylindrischer Bauteile. Ziel war eine optimierte Prozessüberwachung, die sowohl Qualität als auch Effizienz verbessert. Im Fokus stand die Einhaltung enger Toleranzgrenzen bei Maßhaltigkeit und Oberflächengüte.

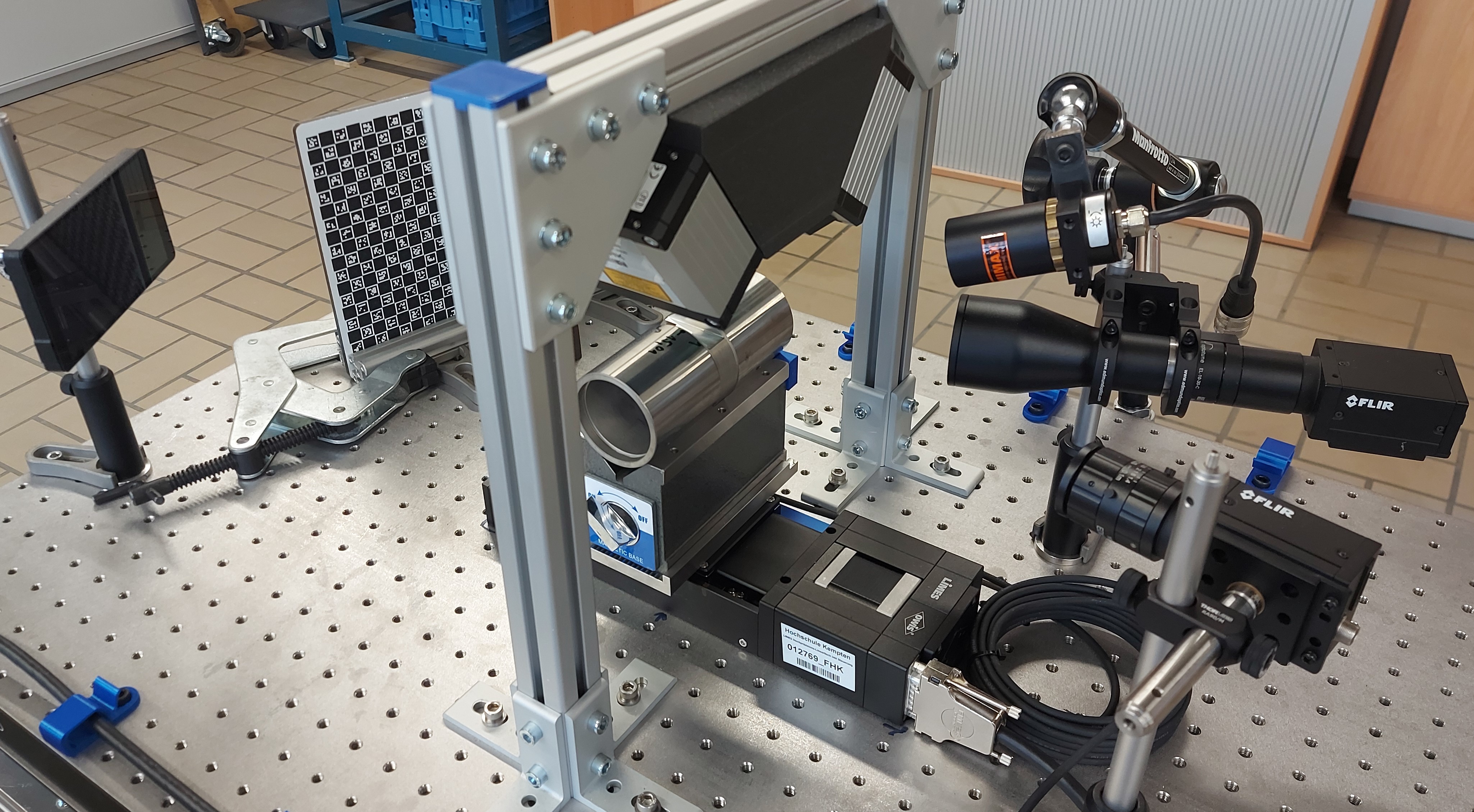

Im Rahmen des Projekts wurde eine Demonstrator-Fertigungslinie entwickelt, die durchgängige Prozess- und Qualitätsdaten erhebt. Kernaufgaben waren die Entwicklung optischer Messsysteme und die Ermittlung von Wirkzusammenhängen zwischen Prozessdaten und Produktionsergebnissen. Eine besondere Herausforderung war die Implementierung in bestehende Anlagen (Brownfield), die oft nicht vernetzt sind. Hierfür mussten Prozesse zugänglich gemacht, Schnittstellen geschaffen und Mitarbeiter geschult werden.

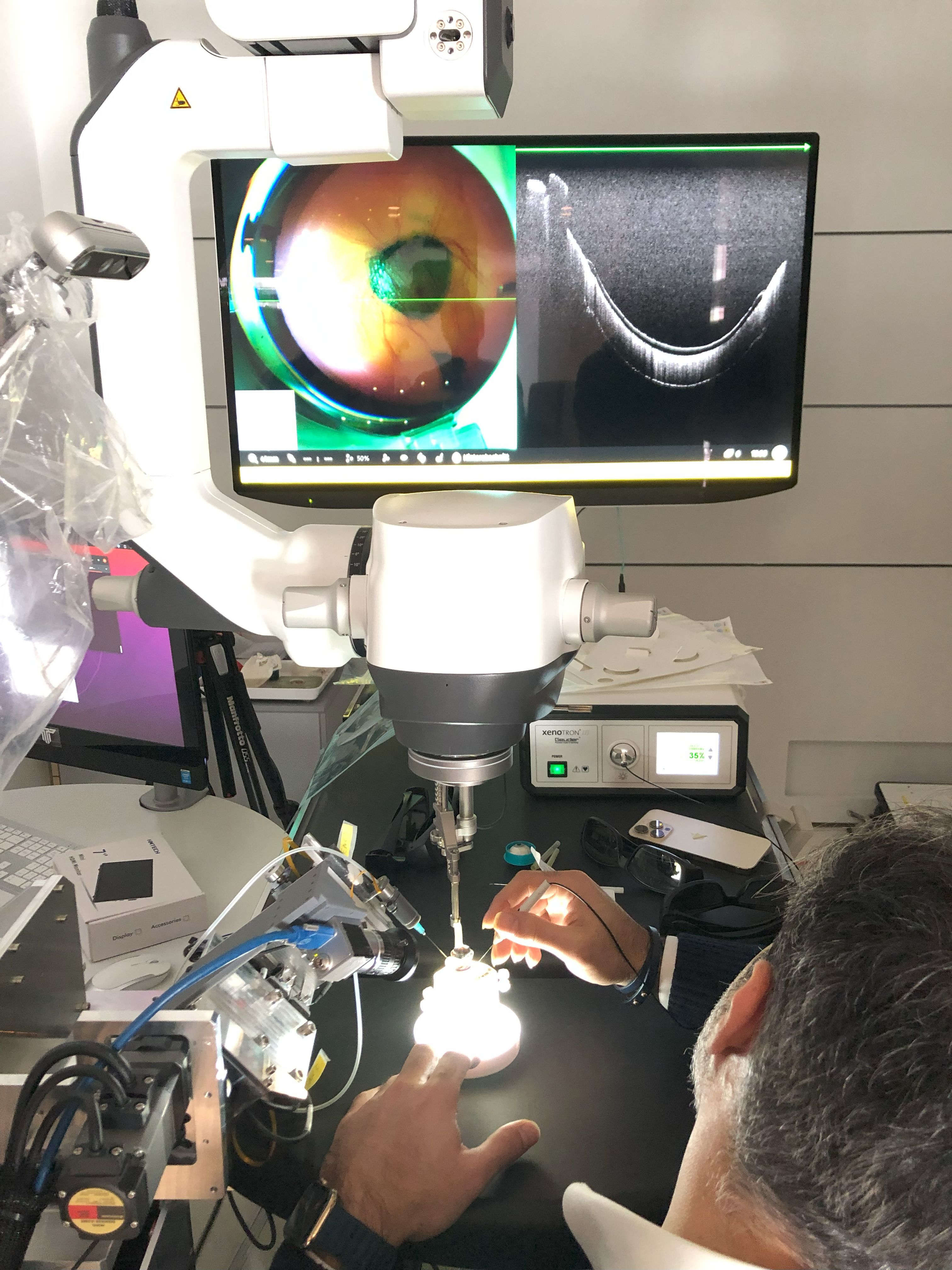

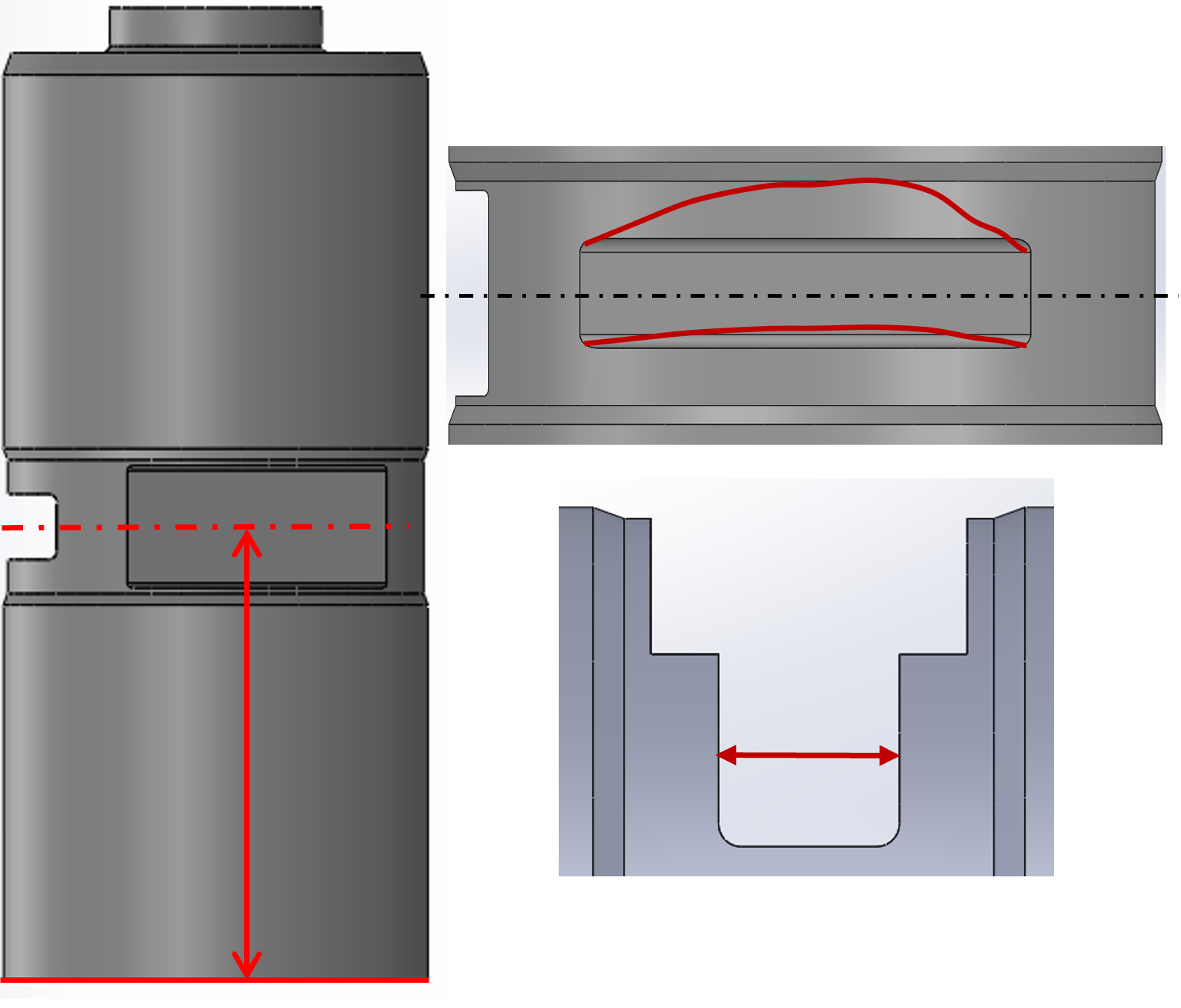

Ein zentrales Projektergebnis ist die Entwicklung eines hochpräzisen optischen Inspektionssystems durch das 3D VISIONLAB, welches die Maßhaltigkeit und Oberflächengüte der betrachteten Bauteile mit einer Genauigkeit von 0,01 mm beurteilt.