In Zeiten der Digitalisierung stehen mittelständische Unternehmen vor großen Herausforderungen, sich ökologisch und ökonomisch zu wandeln. Eine gezielte Digitalisierungsstrategie mit einer durchgängig digitalisierten Fertigung führt zu Effizienz, Flexibilität, einer stabilen und robusten Fertigung und optimalen technischen Fertigungsergebnissen. Doch die Umsetzung solcher Strategien können sich kleine Unternehmen oft nicht selbstständig erarbeiten.

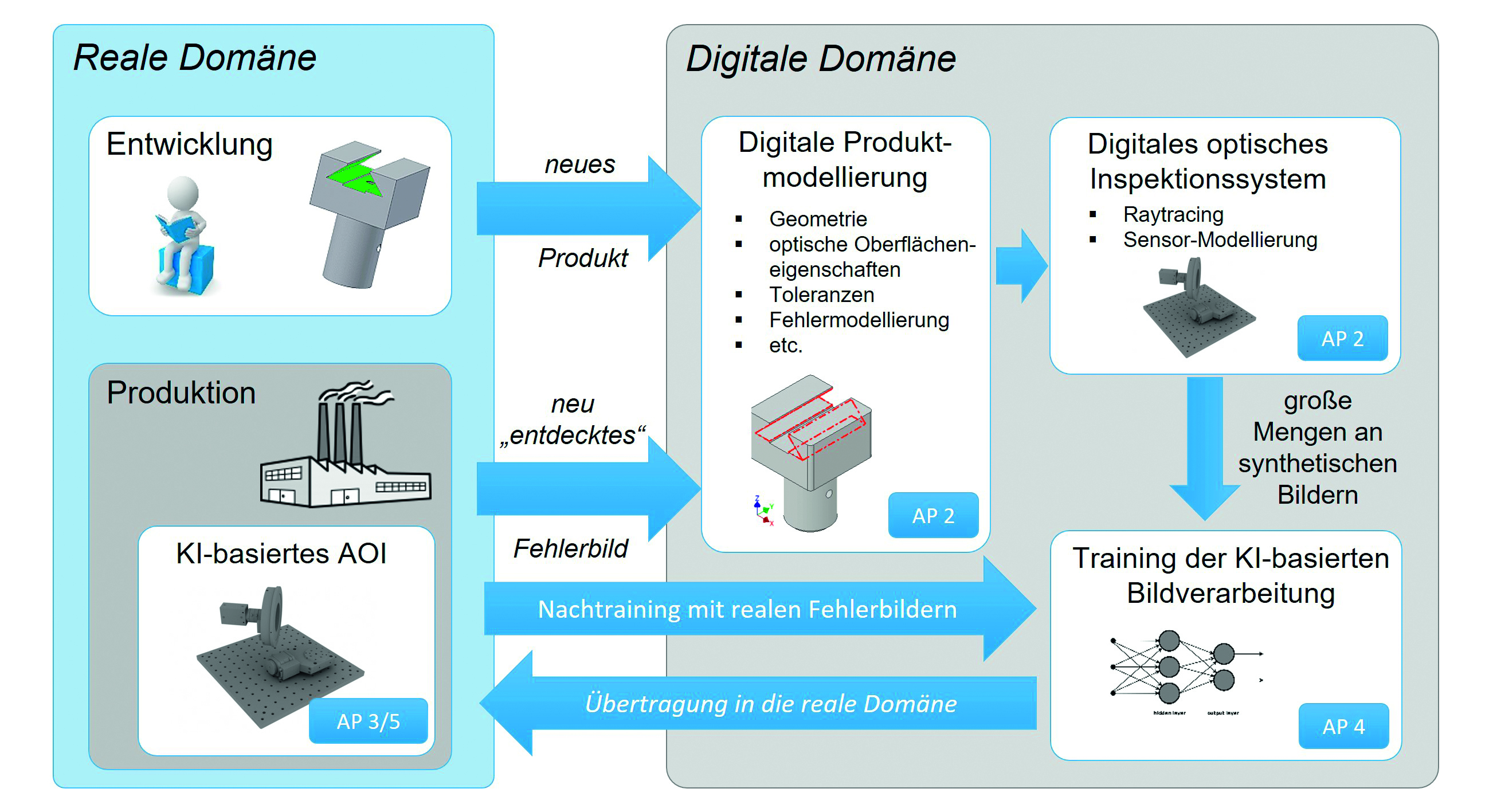

Ziel des Projektes DABAS war die Entwicklung einer Methode zur datenbasierten Prozesskontrolle speziell für kleine und mittelständisch strukturierte Druckgießereien.

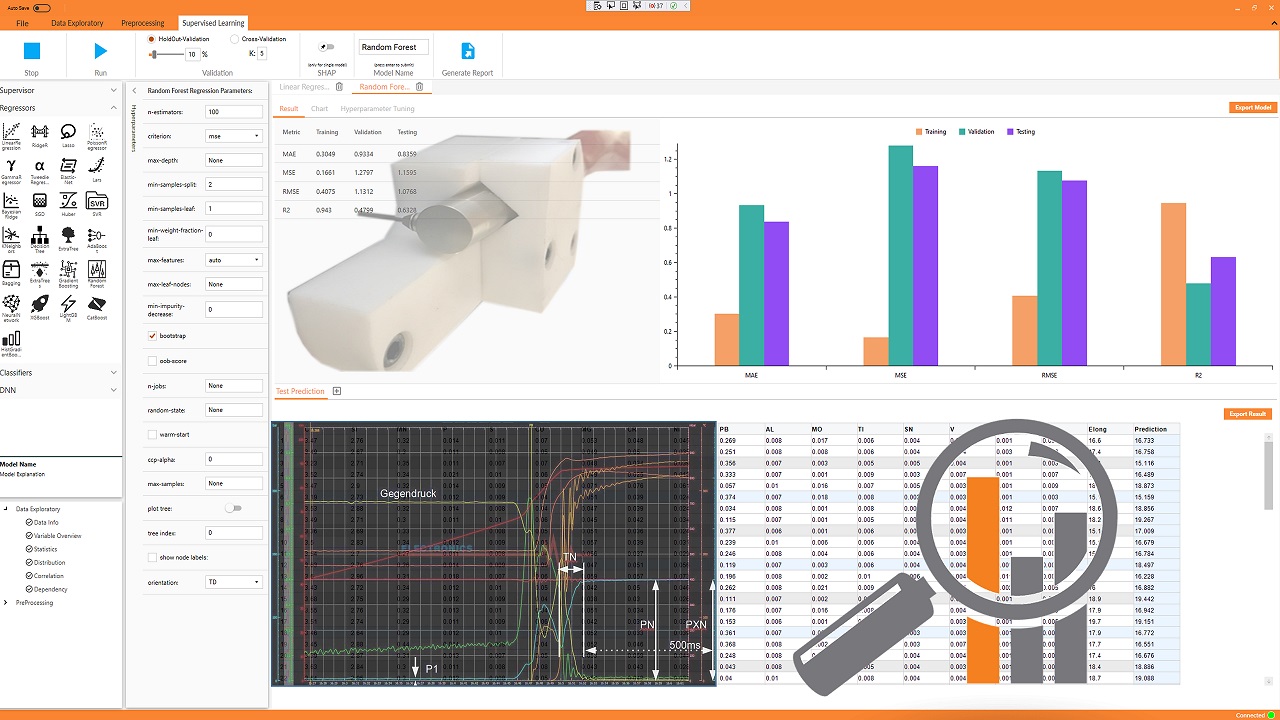

Bei einer Druckgießerei wurde in interdisziplinärer Zusammenarbeit mit den Projektpartnern eine solche Digitalisierungsstrategie erarbeitet und realisiert. Diese reichte von der Bauteilauswahl, über die Implementation geeigneter Sensorik bis hin zur Datenanalyse und Prozessmodellerstellung.

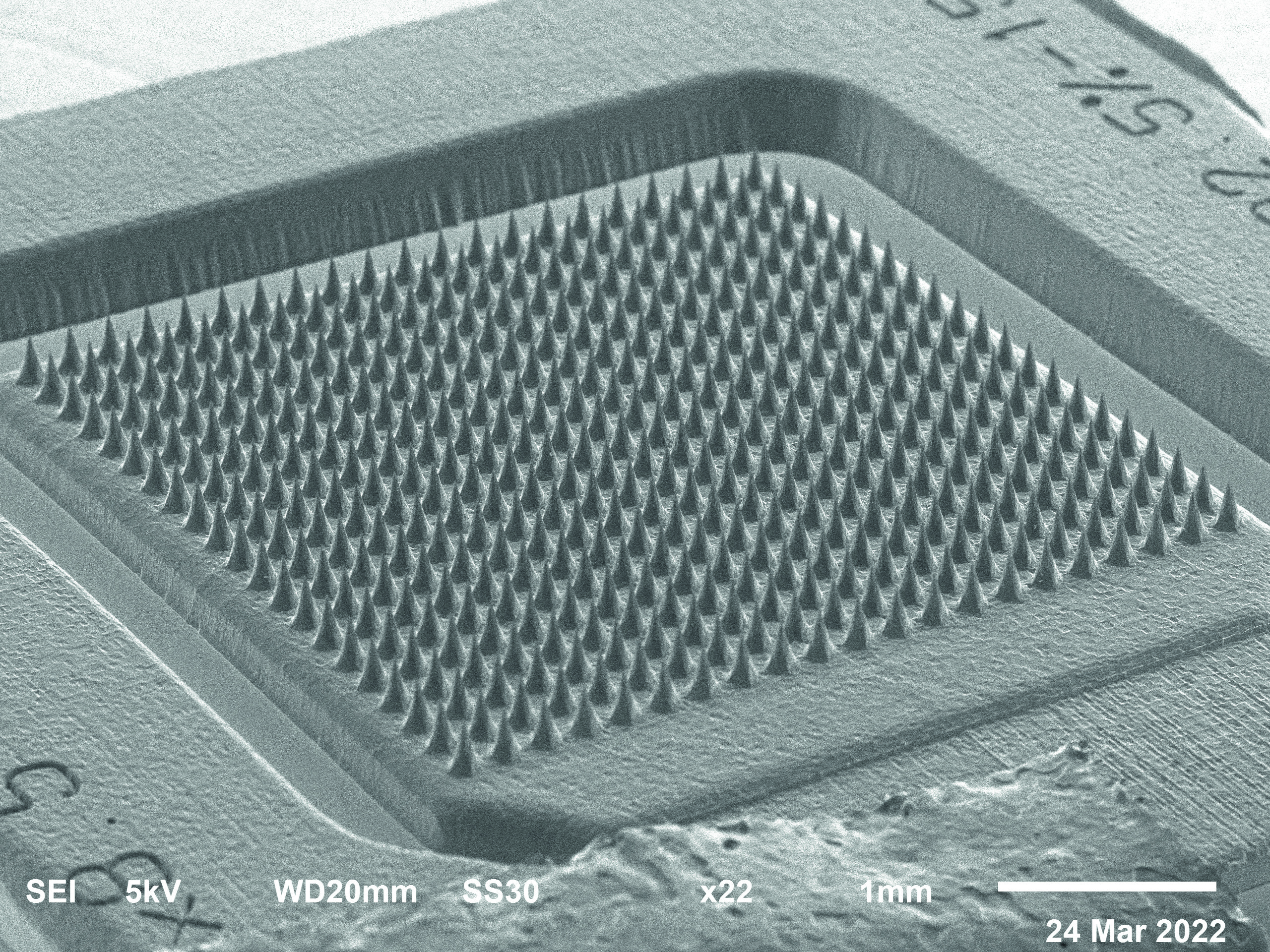

In der Druckgießerei konnte eine konsistente, bauteilbezogene Prozessdatenerfassung etabliert werden. Diese Prozessdatenerfassung, welche alle Einfluss- und Zielgrößen zusammenführt, ermöglichte den Einsatz verschiedener Analysewerkzeuge und die Erstellung von Prozessmodellen. Auf dieser Datenbasis konnte der bestehende Prozess analysiert und optimiert werden. Die Vorgehensweise mit den entwickelten Methoden ist in einem Leitfaden zusammengefasst, der interessierte Unternehmen bei der Umsetzung eines solchen Digitalisierungsprojektes unterstützen soll. Das Projekt bietet darüber hinaus zahlreiche Weiterführungsmöglichkeiten, wie einen neuen Schallsensor und eine effizientere Methode der Datenaufnahme. An diesen Themen wird auch über die Projektlaufzeit hinaus weitergeforscht.