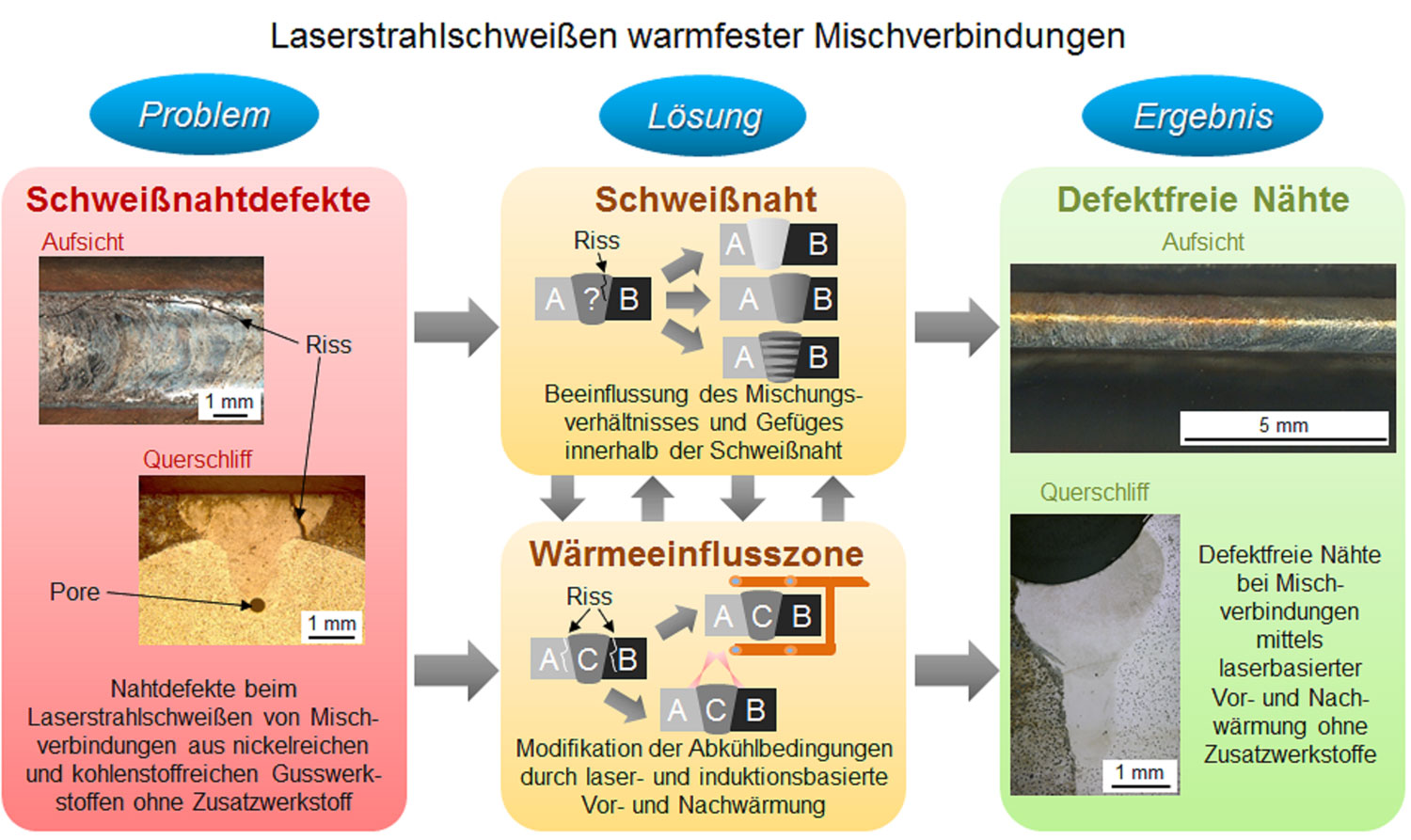

Warmfeste, korrosionsbeständige Werkstoffe müssen heutzutage oft mit Graugusswerkstoffen verbunden werden. Die Kombination aus beiden führt angesichts des hohen Kohlenstoffgehalts der Gusslegierung sowie der unterschiedlichen thermischen Werkstoffeigenschaften zu Schweißnahtdefekten, die sich bisher ausschließlich durch die Verwendung von Zusatzdraht beheben lassen. Ist dies nicht umsetzbar, muss auf unwirtschaftlichere Fügeverfahren wie das Nieten zurückgegriffen werden.

Übergeordnetes Ziel des Vorhabens war die Erarbeitung von Strategien zum Laserstrahlschweißen warmfester Mischverbindungen ohne Zusatzwerkstoff, um die Robustheit der Mischverbindungen im Betrieb zu erhöhen. Dadurch sollen belastungsgerechte Konstruktionen mit lokal unterschiedlichen Anforderungen an die Temperaturfestigkeit ermöglicht werden, die Ressourceneffizienz gesteigert und die Kosten gesenkt werden.

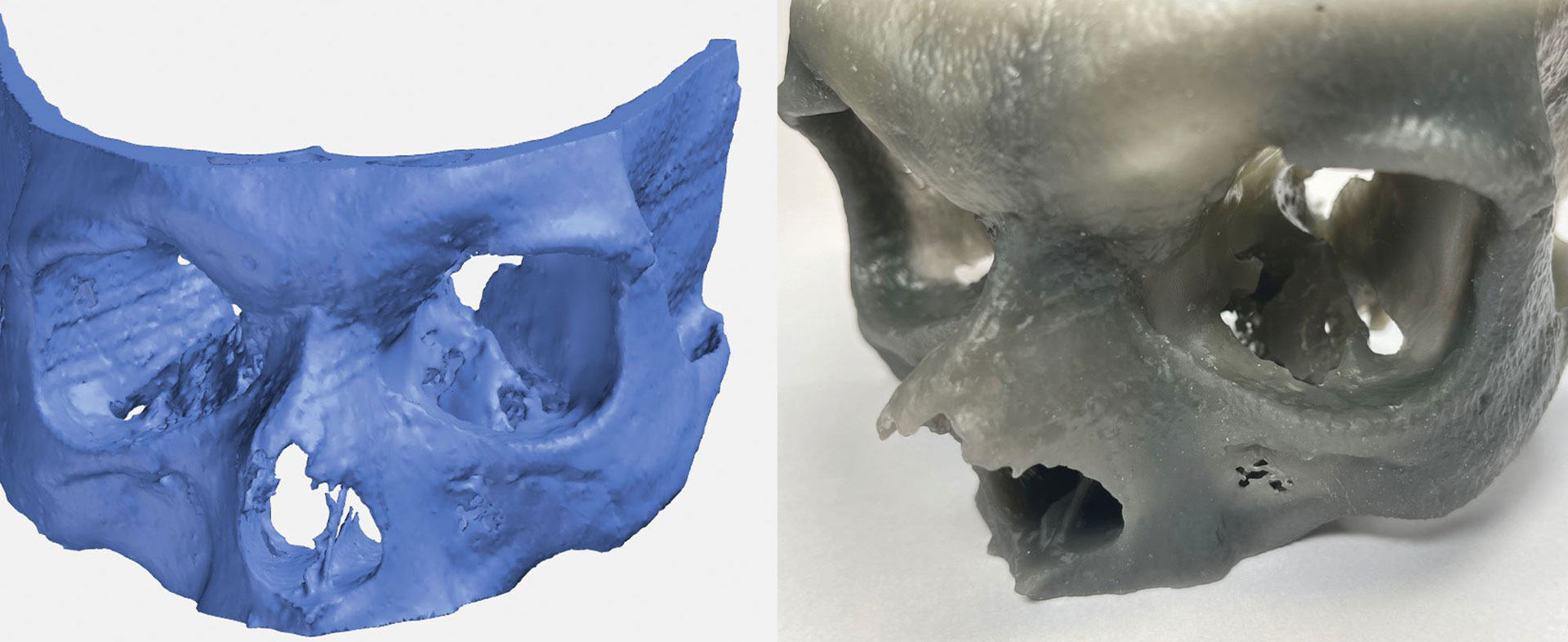

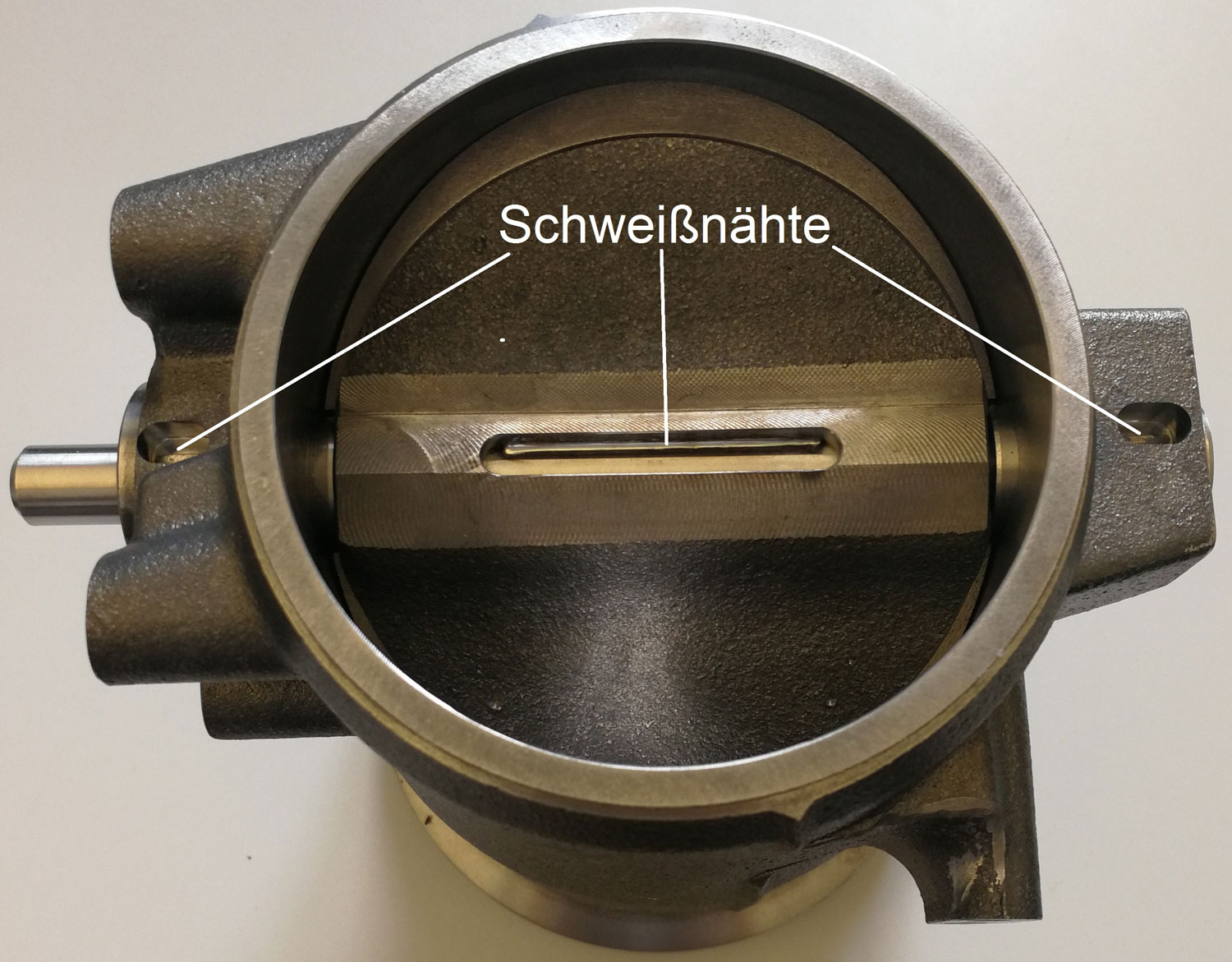

rechts: Übertragung der Projektergebnisse auf lasergeschweißte Demonstratoren und Funktionsmuster (Motorbremse) (Quelle: Klubert und Schmidt GmbH)

Der Schwerpunkt des Projekts lag auf dem Auflegieren der Schweißnaht mit Legierungselementen aus den Grundwerkstoffen selbst sowie auf der laserbasierten bzw. induktiven Vor- und Nachwärmung beim Schweißen. Durch diese prozesstechnischen Maßnahmen sollte die Aufhärtung und Rissbildung in der Wärmeeinflusszone verringert werden.

Während die globale, induktive Vor- und Nachwärmung nur eine geringe Verbesserung brachte, konnte mit der lokalen, laserbasierten eine deutliche Steigerung der Schweißnahtqualität erzielt werden. Durch die Wärmebehandlung konnte im Vergleich zum konventionellen Laserstrahlschweißen lokal eine geringere Abkühlrate erreicht werden, wodurch Kaltrisse vermieden werden konnten. Anhand von Funktionsmustern konnte die Übertragbarkeit auf seriennahe Anwendungen demonstriert werden.