Spiegelnde, glatte Oberflächen spielen eine wichtige Rolle in der Produktbeurteilung durch Konsumenten. Ein neues Messsystem überprüft die Oberflächenqualität während der Fertigung hochgenau.

In der Produktbeurteilung und für die Kaufentscheidung spielt für Konsumenten neben den Funktionen die Oberflächenqualität eine zunehmend bedeutende Rolle. Dadurch gewinnt vor allem die Qualitätskontrolle glänzender und spiegelnder Oberflächen an Einfluss – der visuelle Eindruck der Oberflächen stellt einen entscheidenden Beitrag zum erzielten Produktwert dar.

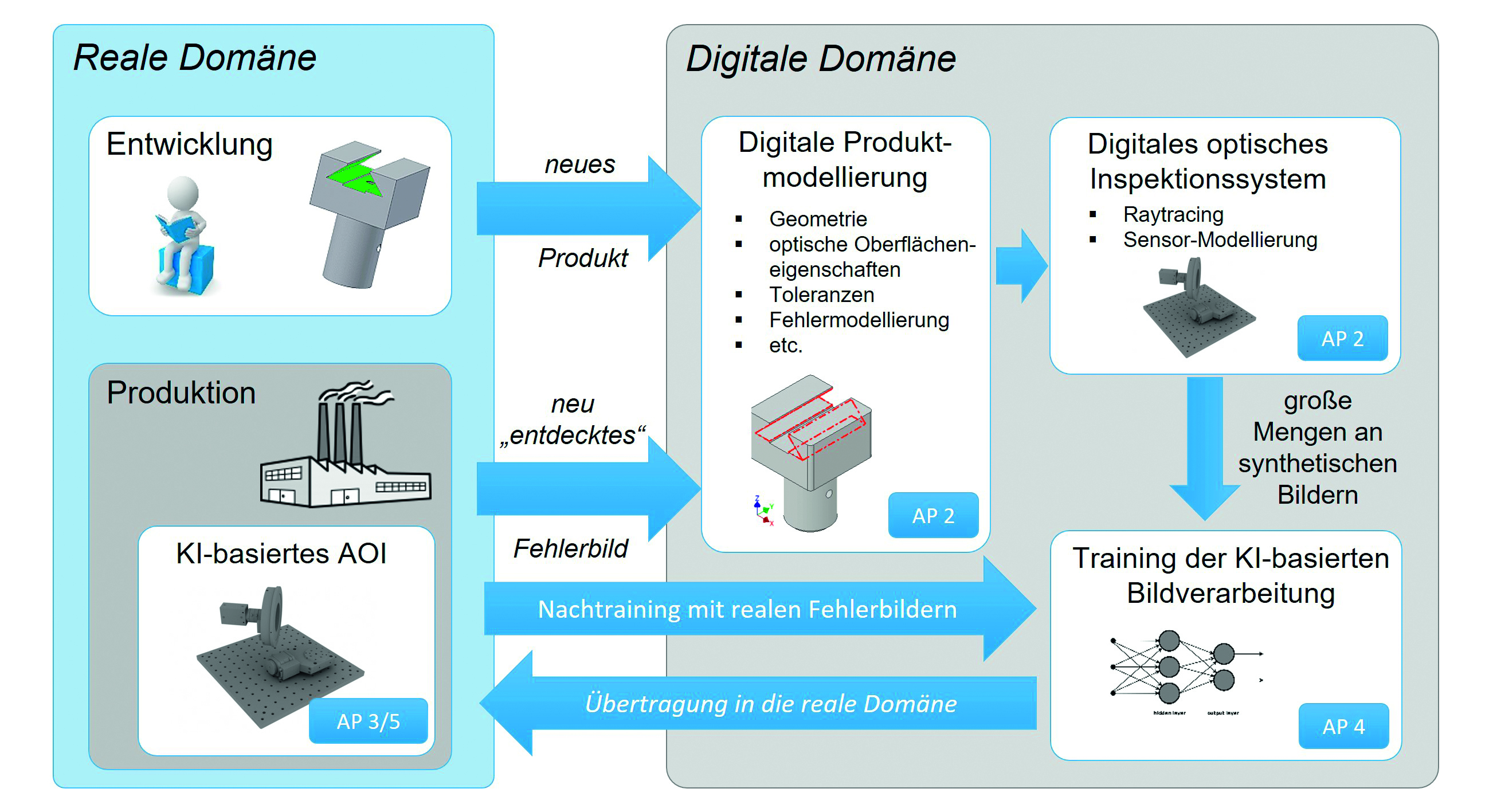

Ziel des Vorhabens ist die Entwicklung eines neuen optischen Messverfahrens für die Qualitätskontrolle spiegelnder Oberflächen in der Industrie, das eine absolute Vermessung von Defekten erlaubt und eine hohe Sensitivität bietet. Es soll lokale Formmerkmale bezüglich ihrer 3-D-Geometrie mit einer Genauigkeit im Bereich von wenigen µm und die komplette 3-D-Geometrie des untersuchten Ausschnitts mit entsprechenden Genauigkeitsanforderungen rekonstruieren können. Das in der Praxis eingesetzte Messprinzip baut auf der phasenmessenden Deflektometrie auf. Dabei wird nicht die Oberfläche selbst untersucht, sondern deren optisch verzerrende bzw. intensitätsschwächende Wirkung, die sich im Spiegelbild eines Musters zeigt.

Als Innovation wird in diesem Forschungsprojekt auf der Basis eines bestehenden Deflektometriesystems ein neues Messverfahren entwickelt, indem die deflektometrische Methode mit einem Stereo-Ansatz, also zwei Kameras mit überlappendem Blickfeld, Methoden aus der Flächenrückführung wie CAD-Modellen der Oberfläche und weiteren Informationsquellen, wie konfokalen Sensoren, kombiniert wird.

Das meistversprechende der entwickelten und evaluierten Messsysteme soll in eine Fertigungslinie zur Überprüfung von lackierten Automobilkarosserien integriert werden, um die Funktionsfähigkeit des Systems unter produktionsnahen Bedingungen zu validieren und seine Eignung festzustellen.